【方案分享】关于生产线自动化改造方案(下篇)

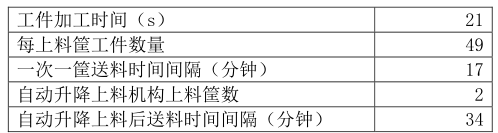

3 、单工位上下料单循环用时估算

根据以往使用经验,通过电脑三维模拟,7 台机器人上下料最优路径的生产节拍约为 21s,正常可达到 23 秒。

机械手的优势在于可以连续工作,这样月产能可以比人工时有所提高,根据 21s 的节拍推算每天开机 20 小时的情况下其日产能约 3400 件/天,按 23 秒的节拍推算日产能约 3130 件/天。

注意:上述为估算,实际用时会有些许出入。

4 、人工参与送料、出料时间估算

按 7 台机器人上下料的生产节拍 21s,进出料料盘可摆放大约 49 个工件,如果采用上下两层的进出料机构,人工参与的最长间隔时间约为 34 分钟。

注意:上述为估算,实际用时会有些许出入。

三、优选方案及实施过程

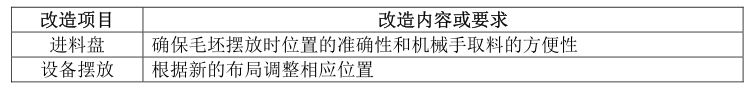

1 、对现有设备的改造

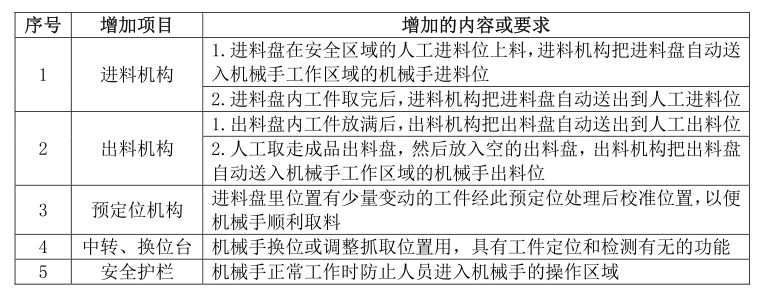

2 、现有生产线需增加的机构(机械手除外)

3 、自动化流程

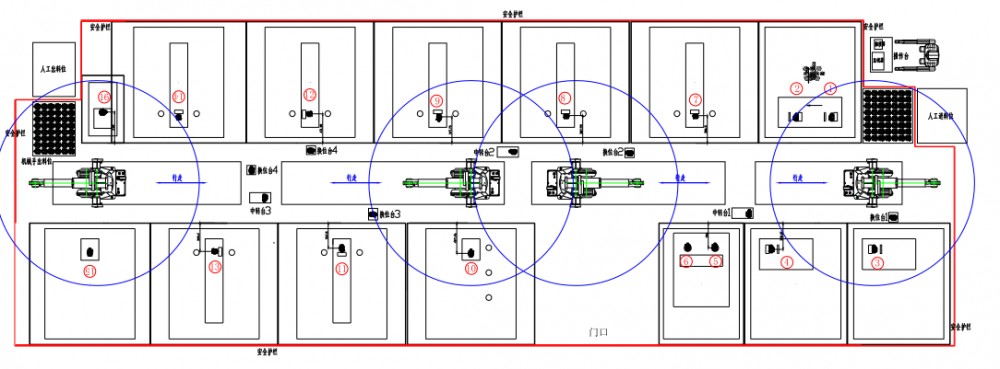

机械手抓取产品,模拟人手动作,分别对各加工设备上、下料,鉴于各加工工位工件的摆

放方向不一致,中间增加“换位台”以便机械手夹取位置的变换;为避免安全隐患,机械手活

动区域用“安全护栏”隔离,人工参与的进料位和出料位都在安全护栏之外,工件由相应进出

料机构把送入、送出机械手操作区域。

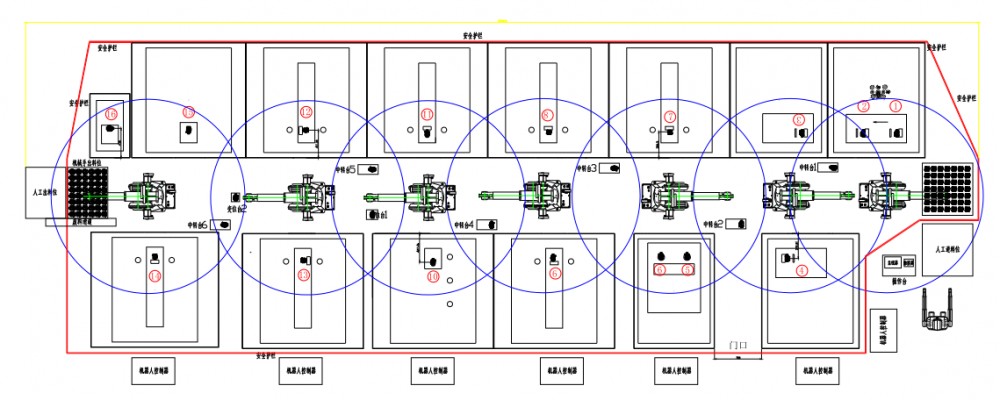

4、现场布局示意图

5 、自动化方案说明

①.四台机械手分别对 14 台加工设备上下料,完成产品清洗和检测工作

②.进料

①.四台机械手分别对 14 台加工设备上下料,完成产品清洗和检测工作

②.进料

毛坯进料前需准确摆放于毛坯进料盘上,工作人员把料盘放于毛坯进料货架上,自动送料

机构把料盘送进机械手取料区域并定位、固定好;

机械手逐个把工件从进料盘里取出投入到预定位台进行位置校准;

整盘料取完后,自动送料机构自动把空料盘推出机械手工作区域,系统报警提示工作人员

换料。

③.机械手夹持器

机械手的夹具将根据零件具体使用情况选择其合理的夹持位置,并根据夹持位置设计合理

的夹持机构;

机械手采用双夹爪结构,两端夹爪分别夹持相应工位的毛坯和成品,在机械手基座不移动

的情况下直接在机器内部换料,减少操作时间,提高效率。

④.中转、换位台

机械手中转、换位用,并具有准确定位工件和检测台上工件有无的功能。

⑤.出料

⑤.出料

机械手把检测完成的成品逐个投入到成品下料盘,成品下料盘尽量使用现在的料筐,以节

约改造成本;

料盘放满后由自动出料机构推出机械手工作区,系统报警提示工作人员换料盘;

检测不合格的工件由废料滑道滑出。

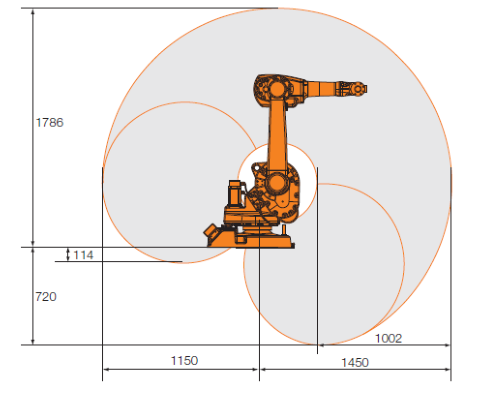

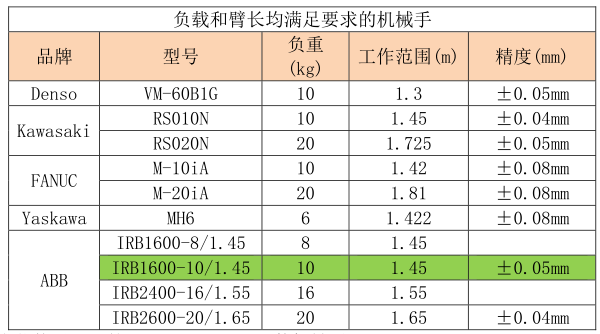

四、推荐使用 ABB机器人 的 IRB1600-10/1.45 款机械手:

型号:ABB IRB1600‐10/1.45

负重:10kg

工作范围:(max )1.45m

重复定位精度:0.05mm

路径精度:0.13mm

五、对现场资源和信号的需求

1. 电源

电源电压:200-600V,50/60 Hz

额定功率:25kVA/35kVA

2. 气源

干燥、洁净的 0.6 Mpa 压缩气源

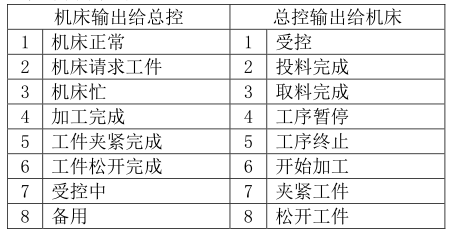

3. 信号

各加工设备的 IO 信号需求如下:

注意:上述为估计值,实际会有出入 。

六、备选方案

上述方案成本较高,下面是每台机器人代替一名操作人员的方案:

此方案节约了成本,但节拍(最优路径约为 35s),产能降低 50%,显著降低了整条线的产能,固不建议采用。

如果要充分发挥生产线上每台专机的潜能,一台机械手最多能看两台专机。

好的文章,需要您的鼓励

2

- 最新资讯

- 最新问答

-

具身智能的定义和作用

关键字: 具身智能 2024-06-28 -

什么是agv小车?特点有哪些?

关键字: agv小车 特点 2024-06-27 -

机器视觉应用的分类?范围有哪些?

关键字: 机器视觉 应用分类 范围 2024-06-25 -

机器人打磨抛光设备有哪些?特点是什么?

关键字: 机器人打磨 抛光 特点 2024-06-20 -

什么是SLAM技术?应用领域有哪些?

关键字: slam技术 应用领域 2024-06-19

-

机器人焊接焊机报TC异常怎么解决

标签: 焊接机器人,焊机,TC异常 提问:TC 2024-06-28 16:05:01 -

机器人运动轨迹的控制方式有哪两种

标签: 机器人,运动轨迹,控制方式 提问:张默 2024-06-25 10:10:02 -

具身智能什么意思

标签: 具身智能,什么意思 提问:MESSE 2024-06-19 10:37:04 -

3D视觉无序抓取系统配置要点?

标签: 3D视觉,无序抓取,系统配置 提问:QUTE 2024-06-17 13:17:05 -

3d相机机器视觉检测原理

标签: 3D相机,视觉检测 提问:木木 2024-06-17 13:03:03

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-10-08 09:43:45

- 2023-04-15 08:17:04

- 2024-03-19 11:18:10

- 2023-03-06 09:18:04

- 2023-05-22 15:17:59

- 2023-04-13 09:12:21

- 2022-08-03 10:20:40

- 2024-06-28

- 2024-06-27

- 2024-06-25

- 2024-06-20

- 2024-06-19

- 2024-06-17

- 2024-06-13

- 2024-06-11

- 2024-06-06

- 2024-06-04