【方案分享】伺服机械手混合自动冲压线的规划及编程应用

冲压线的规划

传统的冲压生产形式由人工取放料,生产效率较低,精度较差,劳动强度较大且安全性不够,冲压产品品质受操作者技能和素质等因素影响较大。随着人们生活水平的提高,人们出行对于汽车的需求量加大,同时对汽车质量的要求也在不断提高。伴随着汽车工业的快速发展,汽车行业的竞争日益激烈,冲压自动化的开发和应用成了国内外汽车发展的必由之路。

冲压自动化实现了从传统的人工作业到自动取放料,虽然不同生产厂商采用的取放料的机构各不相同,但大体可以分为两类,一种是在压力机的纵轴线上安置多自由度搬运机器人,机械人可以沿压力机轴向、纵向移动;另一种是在两台压力机的立柱前后安置平行机械手臂,通过一根横杆形式的末端端拾器搬运零件。

本文以某产品的全铝车身外覆盖件生产线为例,介绍了生产节拍为10spm,由单臂机械手/ 七轴机器人+ 伺服压力机+ 机械压力机组成的伺服机械混合自动冲压线的规划及应用。

压力机的选择

从成本、性能、节能环保等几个方面,对压力机采用机械压力机或伺服压力机进行对比分析,并做出选择。

成本

同吨位的伺服压力机比机械压力机成本要高出40% ~ 50%,在项目开展前期的预算中必须先对这部分增加的成本有所准备,若预算不足,则无法开展比对。

性能

⑴轨迹柔性化和产品成形效果。

伺服压力机加工工艺轨迹柔性可控,可针对不同板材设置最佳成形速度,以改善零件冲压成形质量。伺服压力机可为不同产品单独设定最佳的滑块运动曲线和成形速度,从而提高零件的成形效果,降低废品率。

由飞轮提供加工能量的传统机械压力机,当降低滑块速度以满足冲压工艺要求时,可能出现因能量不足而导致冲压加工无法完成的问题。

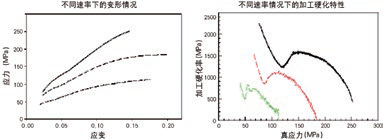

金属材料有一个最为重要的特性,那就是其塑性变形与造成塑性变形的加载方式及速度有密切关系,图1 给出了同一种材料在不同加载速率的情况下,塑性变形的不同;这意味着加载速率及轨迹对产品的质量与材料本身有着重要的影响。

图1 同种材料在不同加载速率情况下的塑性变形特性

⑵工艺适应性。

伺服压力机具备与液压机相同的下死点保压功能,滑块处于下死点时可满负荷输出,起保压作用,能够有效抑制零件的回弹缺陷,传统机械压力机必须经过整周旋转才能完成冲压过程,在下死点无法实现保压功能。

伺服压力机具有下死点保压、二次冲压和摆动冲压等多种功能,提高了伺服压力机的工作性能和工艺适应性,而传统机械压力机由于采用单向传动方式,不具备这些功能。

⑶同步性的实现。

伺服压力机滑块速度可控,便于实现与传输线同步控制,极大地提高了冲压生产节拍。也大大促进了冲压自动化同步线的实现。伺服压力机的滑块行程可调,即可根据零件的成形工艺要求,设置滑块行程低于其公称行程值运行,从而提高冲压生产节拍,而传统机械压力机滑块行程不可调。

传统机械压力机滑块运动特性曲线单一,只能通过调整行程次数来实现与传输线的同步,在一定程度上降低了压力机的冲压生产节拍。

安全环保

⑴噪声。

利用伺服压力机运动特性曲线任意可调的特点,可设置较低的模具接触板料速度,一方面防止板料在拉深时产生波浪形缺陷,另一方面又降低了上下模具接触速度,能够减小冲击噪声和延长模具使用寿命。

⑵节电节能。

伺服压力机的伺服液压垫具有电力再生功能,液压垫可节能60%,液压油用量为传统液压垫的1/10;机械压力机的传统液压垫无电力再生功能,液压油用量6000L以上。

伺服压力机采用电子飞轮和电容进行能量管理,降低了对电网的冲击,同时滑块在下降、上升减速时,伺服电机发电回馈电网,节能效果显著。相同冲压工况下,能耗是同吨位传统机械压力机的40%。

⑶减排。

伺服压力机为伺服电机驱动,无飞轮和离合器,可减少压缩空气用量。机械压力机使用大飞轮和离合器,会消耗大量压缩空气。

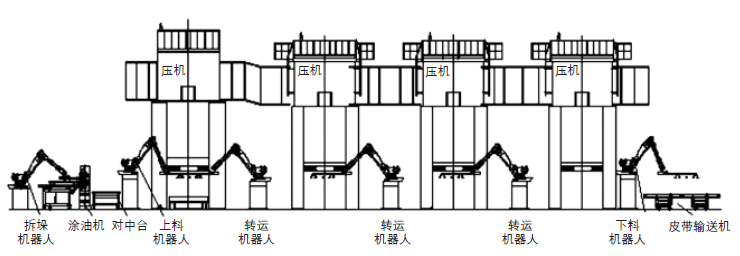

自动化生产线布局

如图2所示,整条冲压线由上料小车、拆垛装置、进料皮带、清洗涂油机、光学对中台、1 台伺服压力机+4 台机械压力机、冲压模具、工序间传输装置及端拾器、出料皮带、成品检测存放区域等部分组成。

图2 自动化冲压线二维图

⑴上料小车及拆垛装置。冲压自动线在线首布置两台上料小车,将剪切堆垛好的坯料安置在上料小车上,上料小车的磁力分张器将板料分开为单张,生产过程中料片切换无停留。拆垛装置的功能是将上料小车上的坯料吸取并运送到进料皮带上,上料小车移至拆垛机器人工作位置,拆垛机械手抓起板料,发出抓件完成信号给系统,机械手沿导轨直线移动至磁性皮带机上方,检测到磁性皮带机上无板料时,拆垛机械手下降,将板料放置在皮带机上,发出工作完成信号,进入下一循环。

⑵进料皮带、清洗涂油机及光学对中台。进料皮带输送坯料通过清洗机、涂油机送到光学对中台。本冲压自动线采用光学对中台(视觉对中台),利用拍照获得的板料位置图像经视频软件处理后,自动调整上料机械手/ 机器人的轨迹,从而满足最终将板料精确放入模具内的要求。

⑶工序间传输装置及端拾器。工序间传输装置采用七轴机器人传输工件,代替人工将坯料从对中台开始,在每台压力机之间传输,得到最终的冲压件成品。端拾器的功能是配合传输装置完成冲压件的抓取,端拾器与模具一一对应。

伺服机械混合自动冲压线生产验证

翼子板属于外覆盖件,属于汽车的“脸面”,所以产品表面质量要求比较严格,不允许有起皱、破裂、圆角部位的滑移线等缺陷,同时要满足刚度要求,产品表面拉深变薄率要大于3%。在普通机械压机上很难满足成形质量要求,为此,我们对翼子板进行伺服拉深成形并且验证冲压成形性,图3 为拉深成形过程中的理论和实际生产验证,验证结论主要有以下三点:

图3 翼子板成形起皱缺陷理论和实践验证

⑴在材料等级不变的条件下,翼子板的成形的理论实验减薄率和伺服验证结论相符合,满足成形要求。

⑵在成形条件相同的情况下,翼子板的成形起皱缺陷和伺服验证结论相符合,满足成形要求。

⑶在成形条件相同的情况下,翼子板在伺服压力机上调试验证结果显示,产品面均没有起皱、破裂缺陷,同时满足成形刚度要求。

因此,在满足成本要求的情况下,使用一条伺服机械混合自动化生产线,比传统手工线、传统机械生产线,能得到更高质量的产品。采用伺服压力机进行汽车覆盖件拉深成形,根据拉深成形工艺要求,计算出最佳拉深工艺轨迹,并与上下料传输机构联线控制,实现汽车覆盖件的柔性化冲压成形,既能够改善零件的冲压成形质量,又能够提高冲压生产节拍。

好的文章,需要您的鼓励

12

- 最新资讯

- 最新问答

-

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17 -

AGV小车是什么?有哪些分类及特点?

关键字: agv小车 2025-03-12

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

- 2019-09-04 13:58:26

- 2016-09-28 16:37:36

- 2019-10-31 17:45:11

- 2020-07-07 13:35:43

- 2024-10-16 13:53:02

- 2019-08-31 12:54:11

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18

- 2025-02-10