焊接机器人焊缝初始位置导引结果与分析

时间:2017-09-11

阅读:9177

5.3结果与分析

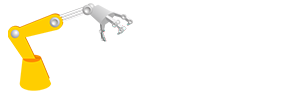

本文针对直角焊缝进行了初始焊机机器人焊接位置导引实验,工件如图6-3所示。考虑到视觉导引结束后,焊枪的姿态是否有利于后续的焊接问题。图像采集时,应尽可能满足焊枪对准焊缝中心的要求。

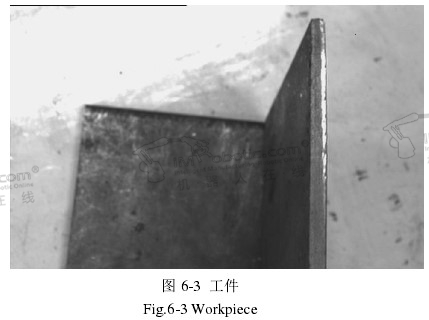

本文首先移动机器人在两个不同的位置采集焊缝图像,然后利用中值滤波、边缘检测、面积滤波、Hough变换的手段获得工件边缘和焊缝在图像上的直线方程。通过3条直线联立,求解取平均值可最终获取焊缝初始点的位置,如图6-4所示。

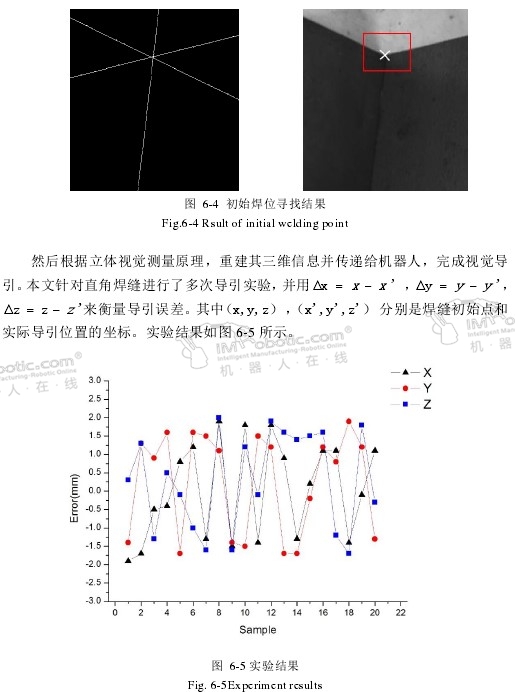

由结果可以看出整个采集数据分布上是比较合理的,且初始焊位在X、Y方向上的误差控制在±2mm以内,Z方向上误差在±2.5mm以内。从数据上来看,主要集中在±1.5mm左右,且分布合理,这说明基于“一目双位”三维重建和导引方法是可行的。

误差相对于平板拼接焊缝的导引较大,经分析主要存在以下几点原因:1.工件加工精度。本文利用焊接机器人焊接初始点为两工件边缘与焊缝的交点这一特性,对目标定进行提取的。而由于加工问题,这些边缘由于存在毛边或者焊缝并不是真正的直线,因此用这种“三线交叉”方法求出的像素点并能十分准确地代表初始点的实际位置;2.图像质量问题。图像采集时,角焊缝两个工件边缘不在同一个平面,由于摄像机景深限制,使得在采集图像时不能完全保证两者成像清晰;3.机器人工具坐标系标定精度。在整个导引过程中,本文通过焊丝尖端作为是否对准焊缝初始点参考标准。而在工具坐标系标定时,其原点并不是完全位于焊丝尖端,这会导致由机器人读取的初始点坐标与实际的存在误差。上述的3点原因带来的误差在后计算过程中会被放大,因此使得导引误差较大。

5.4本章小结

本章主要介绍了导引软件界面及其功能,详细说明了导引实验的操作流程。通过视觉传感的方法获取工件焊缝部分的图像,经过边缘提取、面积滤波等方法提取了初始位置在的图像像素坐标,然后采用“一目双位”的方式恢复初始点在世界坐标系下的坐标值。为验证整个视觉系统的可靠性和导引精度,对直角焊缝进行了初始焊位导引实验。实验结果表明X, Y方向上的误差控制在±2mm以内,Z方向上误差在±2.5m以内,并针对此误差情况进行了理论分析。

焊接机器人,基于PSO算法的焊接机器人视觉系统标定与初始焊位导引

技术干货

好的文章,需要您的鼓励

7

- 最新资讯

- 最新问答

-

埃斯顿机器人系列有哪些?怎么样?

关键字: 埃斯顿 埃斯顿机器人 系列 2024-07-05 -

轮式机器人的发展及其趋势

关键字: 轮式机器人 发展 趋势 2024-07-03 -

具身智能的定义和作用

关键字: 具身智能 2024-06-28 -

什么是agv小车?特点有哪些?

关键字: agv小车 特点 2024-06-27 -

机器视觉应用的分类?范围有哪些?

关键字: 机器视觉 应用分类 范围 2024-06-25

-

工业机器人技术是干什么的?

标签: 工业机器人,技术 提问:小杰 2024-07-03 13:03:15 -

机器人焊接焊机报TC异常怎么解决

标签: 焊接机器人,焊机,TC异常 提问:TC 2024-06-28 16:05:01 -

机器人运动轨迹的控制方式有哪两种

标签: 机器人,运动轨迹,控制方式 提问:张默 2024-06-25 10:10:02 -

具身智能什么意思

标签: 具身智能,什么意思 提问:MESSE 2024-06-19 10:37:04 -

3D视觉无序抓取系统配置要点?

标签: 3D视觉,无序抓取,系统配置 提问:QUTE 2024-06-17 13:17:05

相关资讯

相关问答

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-08-03 10:20:40

栏目推荐

- 2024-07-05

- 2024-07-03

- 2024-06-28

- 2024-06-27

- 2024-06-25

- 2024-06-20

- 2024-06-19

- 2024-06-17

- 2024-06-13

- 2024-06-11