详解案例:两种典型工业机械类失效分析

如何快速、准确地查找失效原因,并提出切实可行的改进措施及建议,进而完善装备,确保和提高工业机器人及装备的质量和可靠性,从而达到预测和预防机械装备失效的目的,是失效分析工作者的不懈追求。

今天给大家分享两个典型的案例:

案例一:端联器螺栓脆性断裂失效

零件名称:端联器螺栓

零件材料:中碳铬钼钢

失效背景:在20余台重载履带车辆共6000多个端联器螺栓中有3个螺栓断裂,失效率 为0.044%。失效螺栓均是在使用初期断裂,见图1-1,螺栓断面形貌见图1-2。图1-1的失效螺栓是一条新履带装车行驶1km后停车维护时,出现突然断裂。螺栓头部一段从端联器中间的光孔中掉落,有螺纹的另一段残留在端联器上的螺纹孔中。螺栓的服役条件在静止时受预紧静拉力,运动时受预紧静拉力加交变切向力。

失效部位:螺栓断裂部位位于垂直于轴向的螺纹中部。

失效特征:从图1-2螺栓断裂面看出,断口呈起伏状,无塑性变形,个别区域有面积大小不等的小平面,整个断面上无冶金缺陷。断裂源只有一个,起始于断面外侧的螺纹根部应力集中处,断裂源宽约1mm,在半径2mm内的区域内较平坦,断裂源两侧10mm外的其余断面外圆处有1mm左右的拉边,断面主要由沿晶、冰糖状、大量的晶间微裂纹组成,整个断裂面上各个小平面之间没有显著的分界线,也没有疲劳断裂中的贝纹线,呈现出典型的无塑性脆性断裂形态。

综合分析:理化检测的化学成分、非金属夹杂物、晶粒度及热处理质量的结果表明,原材料、螺栓制造质量均满足技术要求。螺栓的基体金相组织见图1-3,微观扫描断口形貌见图1-4。

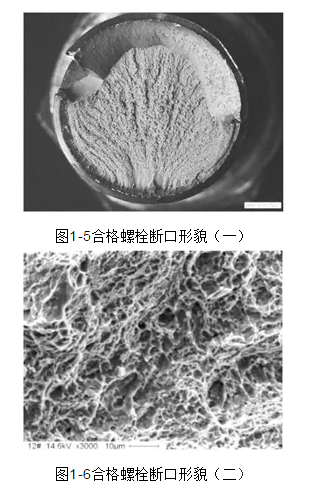

查找生产作业,发现当初螺栓拧紧装配时,实际拧紧力矩远大于设计规定的力矩。为对比分析,取9枚螺栓实物(8枚已使用无问题的螺栓,1枚未使用螺栓),进行强断拉伸试验。螺栓拉伸试验断口的断裂源也同样位于一侧螺纹根部应力集中处,属于线断裂源,断口形貌平齐,见图1-5。断口微观形貌见图1-6。两种断口形貌对比见表1-1。

表1-1两种断口形貌对比

从表1-1中可看出:失效件断口显示螺栓在腐蚀环境下产生了应力腐蚀,降低螺栓的综合性能。

失效原因:装配拧紧力矩大于设计力矩的端联器螺栓在腐蚀环境下产生应力腐蚀后导致螺栓脆性断裂失效。

改进措施:

1) 加强装配规范,确保履带连接螺栓预紧力在装配规范要求范围内(为增加可靠性,螺栓拧紧力矩上限值比原设计减少了 20%,安全系数由原来的1.2倍提升到1.6倍)。

2) 调整热处理工艺,螺栓强度由14. 9级降低到13. 9级,在强度指标得到保证的前提下,增加了螺栓的韧性,降低履带连接螺栓产生应力腐蚀的敏感性。

3) 在履带连接螺栓表面增加了保护层,降低环境对螺栓断裂的应力腐蚀影响程度。

案例二:汽车发动机曲轴表面磨削裂纹

零件名称:曲轴

零件材料:中碳合金钢

失效背景:某汽车车辆发动机曲轴的主要制造工艺为毛坯锻造、正火、调质处理、机械加工、轴颈圆角及主轴颈表面高频感应淬火和精磨。进行精磨工序时,在与曲轴轴颈垂直的磨削平面上发现细小裂纹。

失效部位:磨削平面。

失效特征:磁粉检测后裂纹的宏观形貌见图2-1。裂纹大致相互平行,垂直于磨削方向,排列规则,呈细小、聚集、断续串接特征。轴颈圆角及主轴颈高频感应淬火层深度为3〜6mm,与轴颈垂直的磨削平面高频感应淬火层最深为8mm,见图2-2,均超过产品技术要求。

经显微组织观察,裂纹为等深裂纹,深度约为0.20mm,中间宽两头细;裂纹起源于次表层即拉应力最大处,沿带状组织扩展,见图2-3;有些与基体中的非金属夹杂物连通,裂纹两侧及尾部无氧化脱碳现象;零件带状偏析严重,带状组织参照GB/T 13299-1991评为4级,见图2-4。

综合分析:由于感应淬火层深过深,在锻件分模面处表面形成较大的残余拉应力。磨削产生的磨削热使零件表面的偏析带产生组织变化和硬度变化,同时也改变了残余应力状态。当产生的残余拉应力超过自身的抗拉强度时,在零件次表层即拉应力最大处萌生裂纹源,导致磨削裂纹。

失效原因:原材料带状组织缺陷和磨削工艺不当产生磨削裂纹。

改进措施:严格控制原材料质量,保证基体带状组织正常,改善零件磨削性能;通过加大磨削冷却液容量和减少磨削进给量,降低磨削温度,避免相变发生;在磨削前增加低温回火工序,减少残留奥氏体量,同时大大降低残余应力。

好的文章,需要您的鼓励

13

- 最新资讯

- 最新问答

-

工业机器人码垛工作站怎么布局?有哪些组成设备?

关键字: 码垛机器人 码垛工作站 工业机器人 2025-06-25 -

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-09-13 11:13:17

- 2023-01-28 18:41:02

- 2021-08-08 16:40:40

- 2021-08-03 17:45:14

- 2022-09-09 15:16:02

- 2022-08-03 10:20:40

- 2025-06-25

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18