高速重载码垛机器人状态反馈估计末端位置

时间:2017-12-07

阅读:8112

1状态反馈估计末端位置

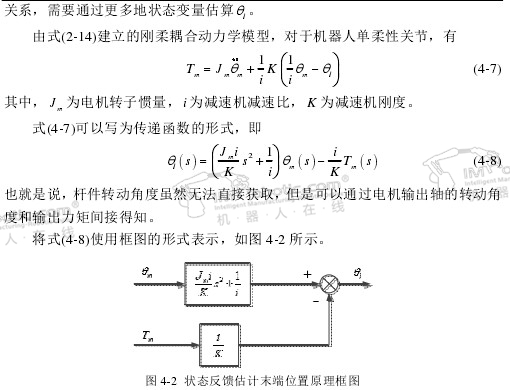

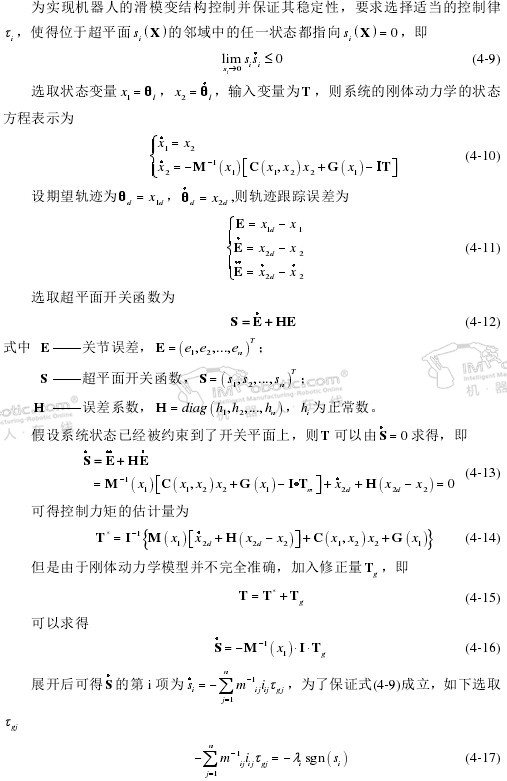

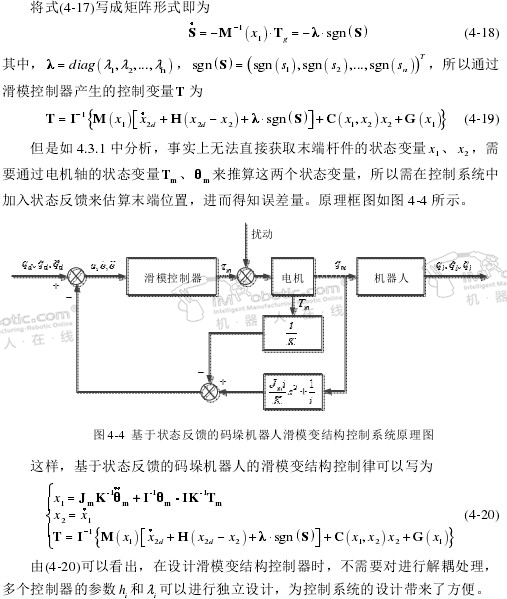

双平行四边形码垛机器人是典型的多输入多输出系统,为提高系统性能,常应用状态反馈和输出反馈这两个基本概念。一般来说,码垛机器人的输出,即末端的姿态是不可测的,所以通常使用状态反馈的方式进行控制。

.jpg)

2滑模变结构控制器的设计

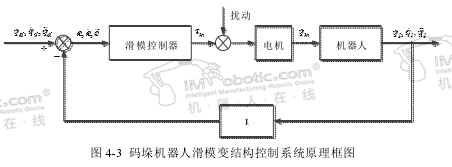

工业中常用的机器人控制方法如计算力矩法、PID控制等对于机器人动力学模型的准确性要求很高,这些方法在高速重载码垛机器人上应用的效果不佳。滑模变结构控制系统是一种特殊形式的变结构系统,它对于系统参数的时变规律、非线性程度以及外界干扰等不需要精确的数学模型,即可实现对系统较好的控制。此外,一般的控制系统的性能过于依赖控制量的切换速度,而滑模变结构控制系统对于控制量的切换依赖于超平面,即切换平面的选择,这使得滑模变结构控制系统具有较快的响应速度和较好的鲁棒性

设计机器人的滑模变结构控制系统的原理框图如图4-3所示。

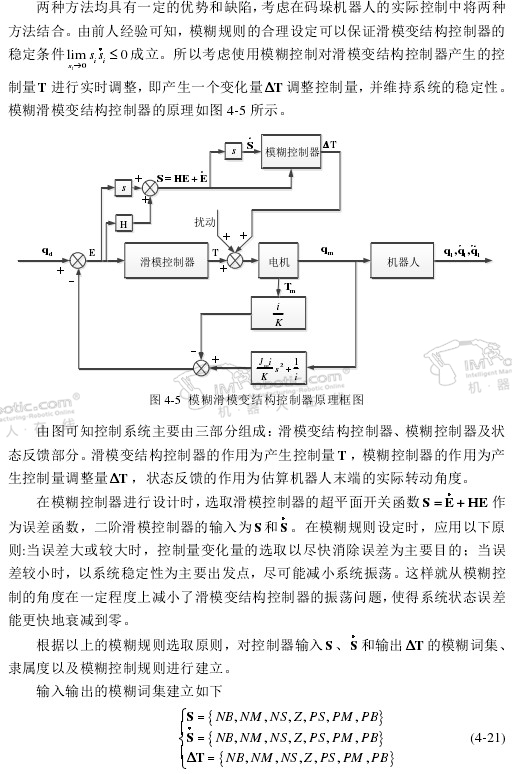

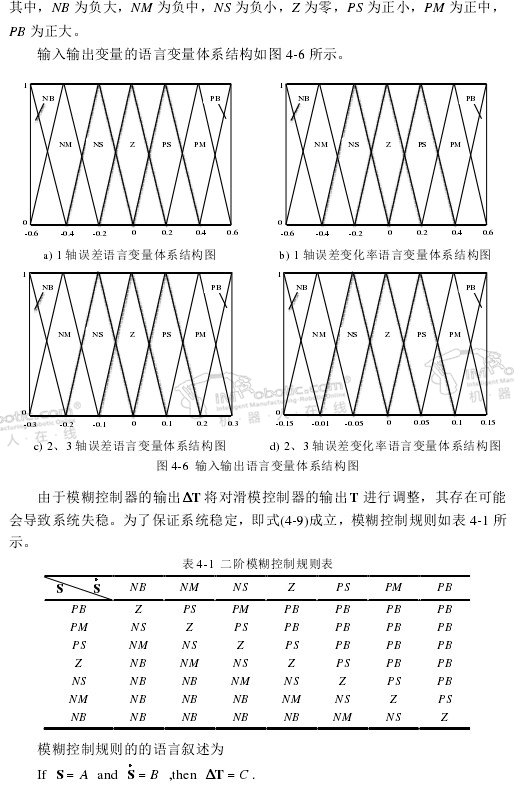

3模糊控制与滑模变结构控制的结合

滑模变结构控制虽然解决了动力学模型不准确及各轴祸合的问题,但是其自身原理决定了滑模控制器容易产生较为明显的振荡现象,这对于机器人的启停性能以及使用寿命会产生较大影响。

模糊控制作为一种模拟人类思维的更高层次上的控制方法,它可以将那些难以预测、难以量化、难以识别、难以界定的、随机性很大的信息用模糊理论描述出来。但是模糊控制方法自身也存在失稳和超调较大的问题

上述语言叙述中的A, B, C的对应关系为表4-1中呈现的模糊词集间的对应关系。这样即完成了模糊滑模变结构控制器的设计。

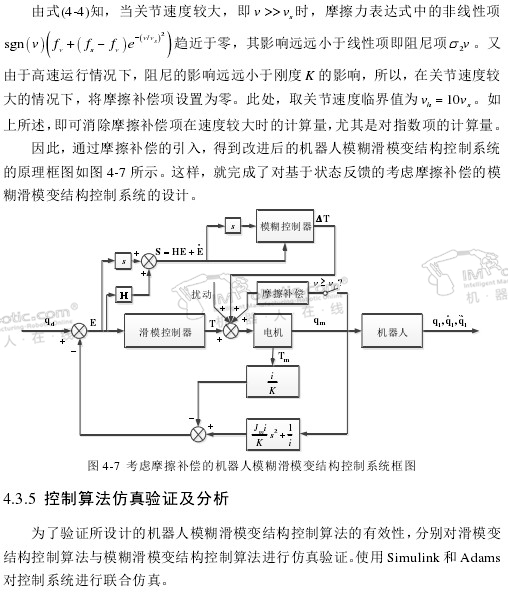

4摩擦补偿方法

4.2节中对摩擦的建模、分析以及摩擦辨识实验的目的是尽可能消除摩擦对于控制系统性能的影响。上节中对控制系统的设计是建立在忽略摩擦影响基础上的,在实际机器人系统中,需要考虑摩擦的影响。但是由于式(4-4)中对于摩擦力的计算较为复杂,需对摩擦补偿方法进行改进。

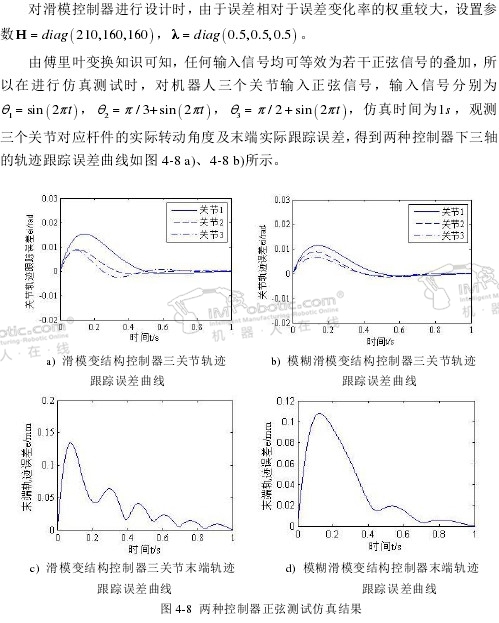

由仿真结果知,滑模变结构控制器下,关节1最大轨迹跟踪误差为0.0153rad,关节2最大轨迹跟踪误差为0.0089rad,关节3的最大轨迹跟踪误差为0.0087rad,关节空间下末端的最大轨迹跟踪误差为0.1432mm。而模糊滑模变结构控制器下,关节1最大轨迹跟踪误差为0.0115rad,关节2最大轨迹跟踪误差为0.0075rad,关节3的最大轨迹跟踪误差为0.0067rad,关节空间下末端最大轨迹跟踪误差为0.1057mm。可以看出,模糊滑模变结构控制器的轨迹跟踪误差较滑模变结构控制器有明显降低,说明模糊控制的引入带来了控制精度的提高。

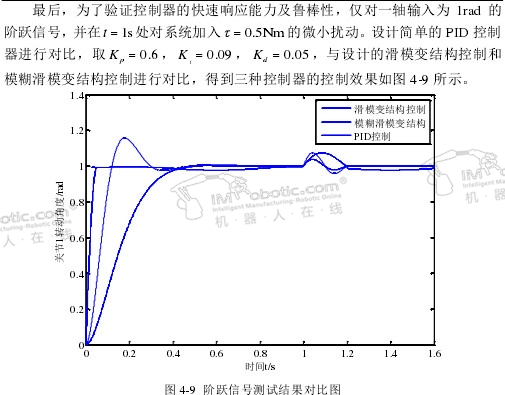

由仿真结果可知,模糊滑模变结构控制器的上升时间仅为50ms,调整时间为10ms,时间远远小于滑模变结构控制器及PID控制器。此外,模糊滑模变结构控制器的稳态误差为1.3%,无超调现象出现,而滑模变结构控制器的超调量为5 .7 % , PID控制器的超调量为3. 5%。对于1s时引入的微小扰动,滑模变结构控制响应速度与模糊滑模变结构控制接近,但产生的振动大于模糊滑模变结构控制。这说明模糊滑模变结构控制在动态响应能力、鲁棒性上均优于滑模变结构控制及PID控制。

本章首先对末端输出无法直接获取进行考虑,利用电机输出力矩和角加速度作为状态反馈,估计末端状态,进而求取偏差量作为控制系统的输入量。然后,针对机器人系统强祸合、非线性和不确定性的特点,将模糊控制适应性强的优势与滑模变结构控制鲁棒性强、稳定性的优点进行有机结合,设计了不依赖于精确数学模型的基于状态反馈的模糊滑模变结构控制器。之后,基于Lucre模型进行了机器人的关节摩擦辨识,对机器人低速运行,即启停阶段的控制引入摩擦补偿,进一步提高了控制器的控制精度。最后,通过正弦测试与阶跃测试说明了所设计控制器可以实现高精度的轨迹跟踪控制,且具有强鲁棒性、低超调的特点。本章的完成为后续实验研究中的控制系统搭建提供了理论基础。

机器人

码垛机器人

技术干货

好的文章,需要您的鼓励

12

- 最新资讯

- 最新问答

-

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17 -

AGV小车是什么?有哪些分类及特点?

关键字: agv小车 2025-03-12

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

相关资讯

相关问答

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-08-11 13:34:57

- 2023-05-09 07:25:25

- 2022-08-24 08:13:44

- 2023-01-10 09:48:37

- 2023-01-27 13:17:04

- 2022-08-03 10:20:40

栏目推荐

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18

- 2025-02-10