【方案分享】ABB七轴工业机器人搬运系统在冲压生产线上的应用(上篇)

编者按:机器人直线七轴技术是冲压机器人搬运系统的较新发展成果,通过分析在某汽车公司冲压车间所采用的机器人直线七轴技术,阐述了该技术的特点和优势。该方案分上、下两篇。

随着我国汽车工业高速发展,金属板材冲压自动化技术取得长足进步,尤其是工业机器人搬运系统在自动化冲压生产线上的广泛应用,为高柔性、高效率的冲压生产线提供了很好的解决方案。

现代汽车工业具有生产规模化、车型批量小、品种变化快、多车型共线生产的特点,这些趋势要求冲压自动化技术不断向高柔性和高效率方向发展。串列式单机联线自动化冲压线是当前我国汽车厂冲压生产线采用的主流方案。采用机器人搬运系统的串列式单机联线自动化冲压生产线,具有低投入、高效率、高柔性等优点,并且随着工业机器人技术不断发展,冲压机器人搬运系统的性能也在不断提高。

ABB机器人七轴机器人应用:成都沃尔沃工厂冲压车间(视频来源:MFC)

七轴机器人冲压自动化线,一模双件,自动换模、换端拾器

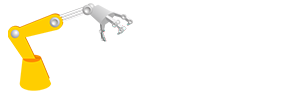

机器人搬运系统在冲压自动化生产线上的运用在采用机器人搬运系统的自动化冲压生产线.上,机器人主要完成板料拆垛、各工序压力机之间的冲压工件传送、线尾工件输出等工作。通过PLC控制系统的协调,机器人与压力机之间,上下料机器人之间,机器人与输送设备之间具有准确可靠的运动协调关系,各机器人的功能布局如图1所示。

图1 冲压机器人搬运系统功能布局

机器人直线七轴技术的介绍

用于冲压生产线的工业机器人,从国内已经投产的自动化冲压生产线来看,大部分为标准六轴工业机器人,其优势在于采购成本较低,柔性化程度高,后期维护简便。但六轴工业机器人因为运动姿态的限制,冲压工件在从上一台压力机向下一台压力机传递过程中,冲压工件必须进行180度的水平旋转,这就导致机器人运动轨迹复杂,冲压工件在旋转过程中容易脱落等问题,这就限制了机器人的运行速度,进而限制了生产节拍的提高。冲压工件的水平旋转动作,需要较大的空间,尤其在搬运“车身侧围”等大型冲压件时,这个问题更加明显。这就导致前后工序压力机之间的间距较大,增加了生产线的占地面积,进而增加厂房基建投资。

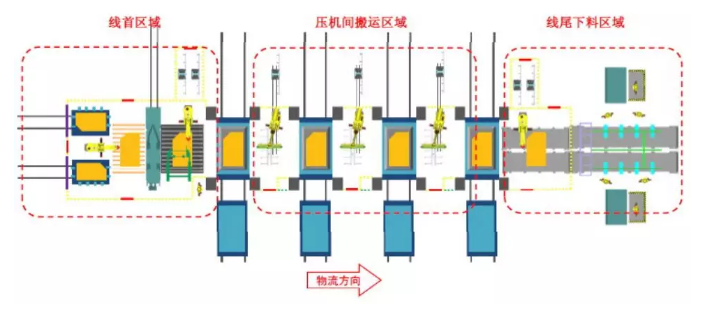

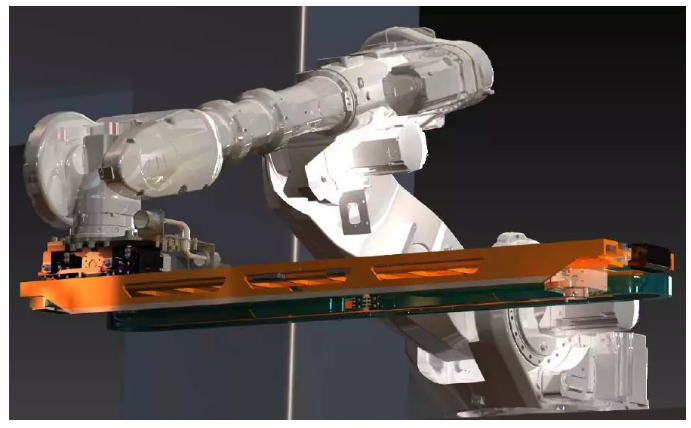

机器人直线七轴技术正是为了克服标准六轴工业机器人的上述问题而开发来的,其基本原理就是在机器人第六轴的法兰盘上增加外部轴平移装置,该装置配置有独立的伺服电机和编码器,通过电缆接入机器人控制电柜内,由机器人的控制系统协调该直线七轴装置与机器人的其他六个轴的协调运作,如图2所示。

图2 配置直线七轴装置的工业机器人

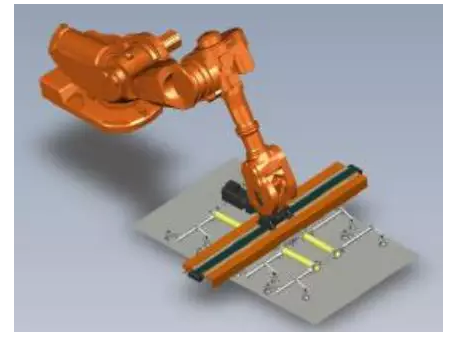

通过在机器人第六轴上加装直线七轴装置,实现工件在前后压力机之间的平行移动,大大简化了机器人的搬运轨迹,不仅可以提高生产效率,还可以节省空间,如图3所示。

图3 冲压工件在前后压力机之间搬运过程中的平行移动

采用直线七轴技术的机器人冲压生产线规划时的注意事项

在多个冲压自动化生产线建设项目中采用了配置直线七轴技术的工业机器人搬运系统,积累了一些经验,其中规划期间的经验重点总结如下:

① 如何选择前后压力机之间的中心间距;

② 如果选择压力机滑块行程和模具开口度;

③ 有效的防碰撞措施。

前后压力机的中心距的选择

采用直线七轴技术的工业机器人对运行空间的要求不高,当首台压力机吨位不小于2000吨,压力机工作台前后宽度设定为2500mm时,前后压力机之间的最小间距可以设定为约5800mm,间距越小,对节拍的提升肯定更好,但在实际规划时,还需要综合考虑以下三个因素。

如果生产线还需要配置“机器人自动更换未端执行器”功能,当压力机中心距过小时,必然会导致前后压力机的立柱之间没有足够的空间,无法实现机器人原地转身到机器人底座后方来更换未端执行器,这就只能配置未端执行器移载小车,会增加土建和设备投资,并降低设备的运行稳定性。

配置未端执行器移载小车,机器人底座也就不得不更换为门型底座,这又会导致前一台压力机的左后立柱和后一台压力机的左前立柱,与机器人的底座距离很近,压力机立柱.上的维修门将难于打开。

压力机中心距过小,压力机底座前后就没有足够的空间用于配置维修平台,给布置在压力机底座下的工作台夹紧顶起油缸的维修带来困难,降低压力机以后的维修方便性。

好的文章,需要您的鼓励

12

- 最新资讯

- 最新问答

-

单轴机器人工作原理及结构

关键字: 单轴机器人 工作原理 结构 2024-09-27 -

发那科机器人多少钱一台?有什么优势?

关键字: 发那科机器人 多少钱 2024-09-26 -

发那科搬运机器人多少钱?有什么优势?

关键字: 发那科 机器人 多少钱 2024-09-23 -

复合机器人品牌有哪些?产品及特点

关键字: 复合机器人 产品特点 2024-09-20 -

机器人结构组成及功能

关键字: 机器人结构 组成 2024-09-18

-

amr机器人是什么意思

标签: amr机器人,什么意思 提问:HYN 2024-09-18 11:16:05 -

上海视觉设备厂家有哪些?

标签: 视觉设备,视觉设备厂家 提问:GIGI 2024-09-13 10:16:02 -

搬运机器人多少钱一台?

标签: 搬运机器人,多少钱 提问:小仙 2024-09-10 11:28:02 -

配天机器人价格怎么样?

标签: 配天,机器人,价格 提问:SOSO 2024-09-09 10:48:02 -

场景感知技术包括哪些

标签: 场景感知,技术 提问:YUMI 2024-09-03 10:30:05

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-10-08 09:43:45

- 2022-10-25 20:48:47

- 2022-10-24 21:02:58

- 2022-10-23 14:38:05

- 2022-10-19 11:11:18

- 2022-11-09 21:32:04

- 2022-08-03 10:20:40

- 2024-09-27

- 2024-09-26

- 2024-09-23

- 2024-09-20

- 2024-09-18

- 2024-09-14

- 2024-09-14

- 2024-09-14

- 2024-09-12

- 2024-09-11