码垛机器人控制系统的软件设计

时间:2017-12-08

阅读:9679

码垛机器人控制系统的软件设计

4 控制系统软件设计

整个码垛控制系统可以分为以下几个大的模块:灌装输送线模块、码垛机模块、托盘输送模块、成品下线模块。首先要分别实现对各个模块的运动控制,在此基础上,再对整体码垛系统的各个模块进行顺序动作的拼接,完成整套系统的顺序动作,最终实现码垛系统所要达到的控制功能。

1 灌装输送线模块

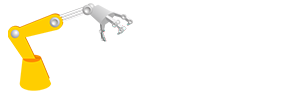

此输送线直接与灌装生产线对接,在第二章中有具体介绍,在箱子输送进入输送线1,向翻转机输送,按照2箱/次的数量向翻转机输送,判断当前输送箱子数量VW104与预设值VW108的大小关系,当VW104<VW108时,翻转机不进行翻转,当VW104≥VW108时,翻转机进行翻转输送,翻转机动作流程如图3-4所示;

箱子从翻转机输送进入输送线2,在输送线2上安装有满位检测传感器和阻挡停止器,当箱子流到满位检测传感器时,阻挡停止器伸出,阻止后面箱子,当无满位信号时,阻挡停止器下降,放行后续箱子;同时在来料前端设置旋转用挡块,可以实现来料箱子的转向动作,使箱子横向输送到取料处,箱子必须输送到位,如果有箱子没有输送到位,则停机处理,切不可在运行情况下去处理箱子。整个灌装输送线流程如图3-5所示:

.jpg)

2 托盘架输送模块

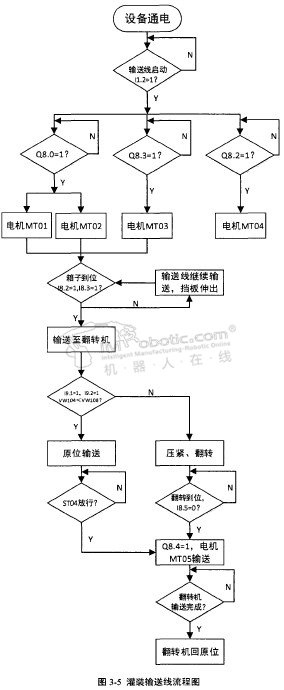

托盘输送架,其功能就是为码垛机输送空托盘,还有存储一定数量的托盘:托盘输送的前提条件是,码垛位为空,就将对脱盘进行输送,具体托盘的输送会出现以下的4种情况:

No.1:上下都有托盘,料架有托盘,但托举爪没有伸出,则托举台一定在最下面,上面至少有两个托盘;则托举气缸上升,上升到中位,托举爪伸出,叉住下数第二个托盘,放第一个托盘下来,可以送空托盘到码垛处(码垛处空位)。

No.2:上下都有托盘,且托举爪伸出,叉住了下数第二个托盘,可以直接送空托盘到码垛处(码垛处空位)。

No.3:托举叉住了托盘,但下面无托盘,则举升气缸升到上位后,叉爪缩回,然后气缸下降到中位,叉爪伸出,叉住下数第二个托盘,放一个托盘,可以送空托盘到码垛处(码垛处空位)。

No.4:下有托盘,上无托盘,直接送空托盘到码垛处(码垛处有空位)。

注:尽量放好一点的托盘,否则影响动作,建议托盘厚度在15~18cm之间。

其托盘输送流程如图3-6所示:

3. 4. 3码垛机模块

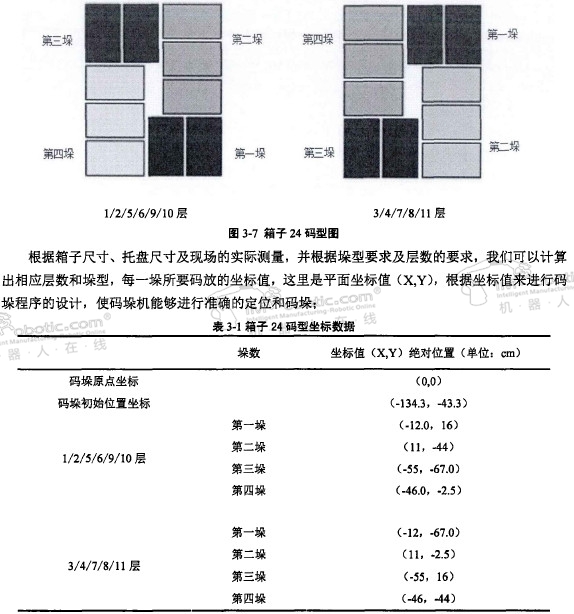

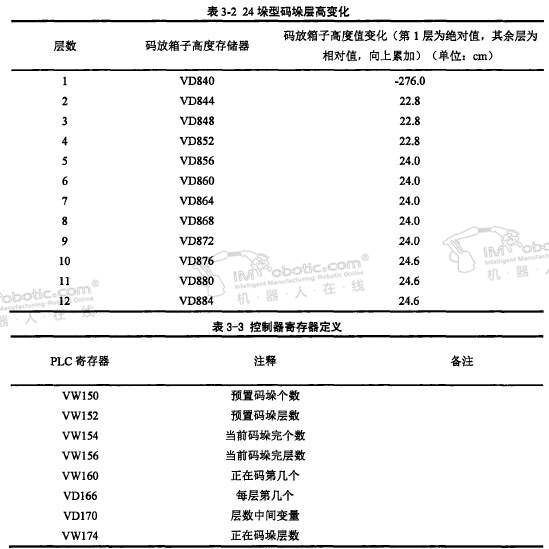

根据现场实际情况,箱子尺寸及托盘的尺寸,以及所选择的垛型和垛高,最后确定出码垛的方案。这里以箱子24码垛型为例,进行软件编程设计,垛型如图3-7所示,相应尺寸和坐标数据如表3-1, 3-2, 3-3所示:

根据表3-1中垛型及堆垛坐标(X,Y ),及表3-2中当前码垛的层数,既纵向坐标值Z,就可以在工作空间中定位码放箱子的具体位置坐标,从而实现码垛机器人准确的定位,抓取以及堆垛动作。

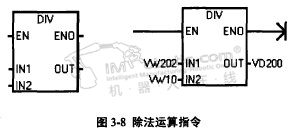

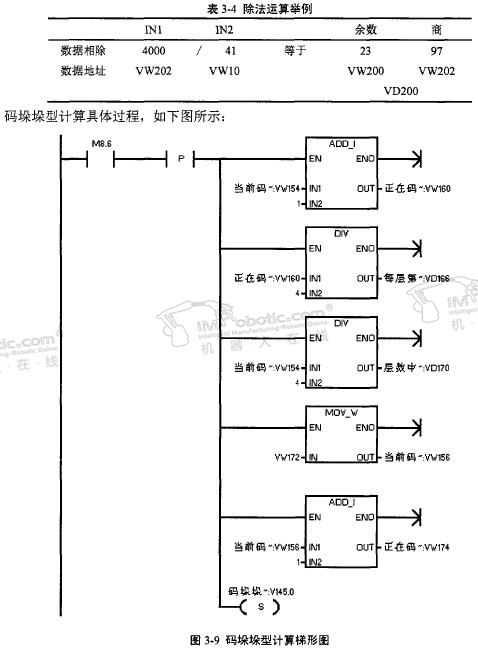

其中在程序设计中是如何确定当前正在码垛的位置及层数,这是完成码垛工作的重要依据:在这里我们通过一个简单的PLC运算程序“除法指令”,如图3-8所示,来实现对码垛当前进行码垛工位的确定。通过码垛垛型计算来确定当前正在码垛的层数和当前层的第几个,还有当前完成的层数和完成码垛的个数,其梯形图可实现此功能,如图3-9所示;

通过带余数的整数除法指令得到预想的结果,该指令是将两个16位的整数进行除法运算,其运算产生一个32位结果,该32位数中包括一个16位的余数(最高有效字)和一个16位的商(最低有效字)。其计算指令运算过程及结果如表3-4所示:

从梯形图的运算可以看到,这里假设码垛机从初始化准备开始工作时,当前码垛完个数V W 154=0,正在码第几个VW 160=1,经过除法指令VW 160/4=VD166,所以每层第几个VW166=1除法指令VW 154/4=VD 170,即VW 172=0,当前码垛完层数VW 156=0,正在码垛层数VW 174=1;在程序中主要通过每层第几个VW1“和正在码垛层数VW174这两个变量来确定正在码垛的位置。其后根据码垛任务的继续,程序中相应的变量都在发生着变化,根据码垛垛型计算即可的到相应的码垛位置,第几层,第几个,从而顺利完成码垛任务。

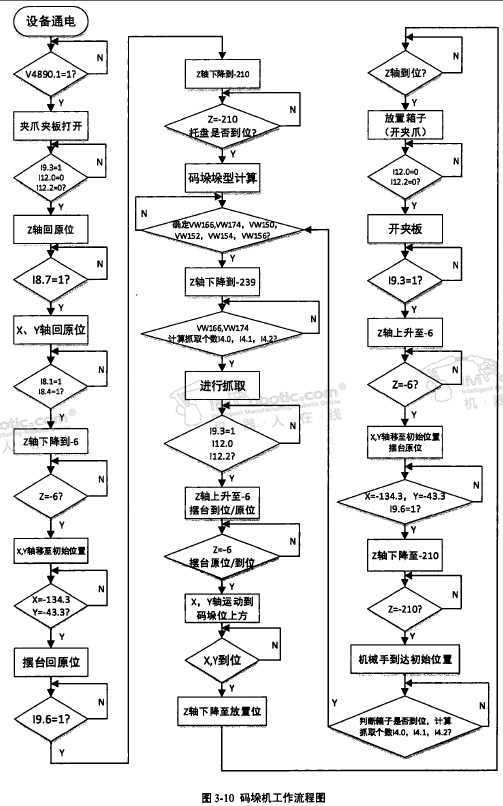

根据本节中介绍的相关内容,完成码垛机的整体运动的设计,其具体过程如图3-10所示:

机器人

码垛机器人

技术干货

好的文章,需要您的鼓励

14

- 最新资讯

- 最新问答

-

轮式机器人的发展及其趋势

关键字: 轮式机器人 发展 趋势 2024-07-03 -

具身智能的定义和作用

关键字: 具身智能 2024-06-28 -

什么是agv小车?特点有哪些?

关键字: agv小车 特点 2024-06-27 -

机器视觉应用的分类?范围有哪些?

关键字: 机器视觉 应用分类 范围 2024-06-25 -

机器人打磨抛光设备有哪些?特点是什么?

关键字: 机器人打磨 抛光 特点 2024-06-20

-

机器人焊接焊机报TC异常怎么解决

标签: 焊接机器人,焊机,TC异常 提问:TC 2024-06-28 16:05:01 -

机器人运动轨迹的控制方式有哪两种

标签: 机器人,运动轨迹,控制方式 提问:张默 2024-06-25 10:10:02 -

具身智能什么意思

标签: 具身智能,什么意思 提问:MESSE 2024-06-19 10:37:04 -

3D视觉无序抓取系统配置要点?

标签: 3D视觉,无序抓取,系统配置 提问:QUTE 2024-06-17 13:17:05 -

3d相机机器视觉检测原理

标签: 3D相机,视觉检测 提问:木木 2024-06-17 13:03:03

相关资讯

相关问答

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-08-11 13:34:57

- 2023-05-09 07:25:25

- 2022-08-24 08:13:44

- 2023-01-10 09:48:37

- 2023-01-27 13:17:04

- 2022-08-03 10:20:40

栏目推荐

- 2024-06-28

- 2024-06-27

- 2024-06-25

- 2024-06-20

- 2024-06-19

- 2024-06-17

- 2024-06-13

- 2024-06-11

- 2024-06-06

- 2024-06-04