管桩端板多工位机器人自动化焊接系统设计中焊接时间与生产节拍计算(上)

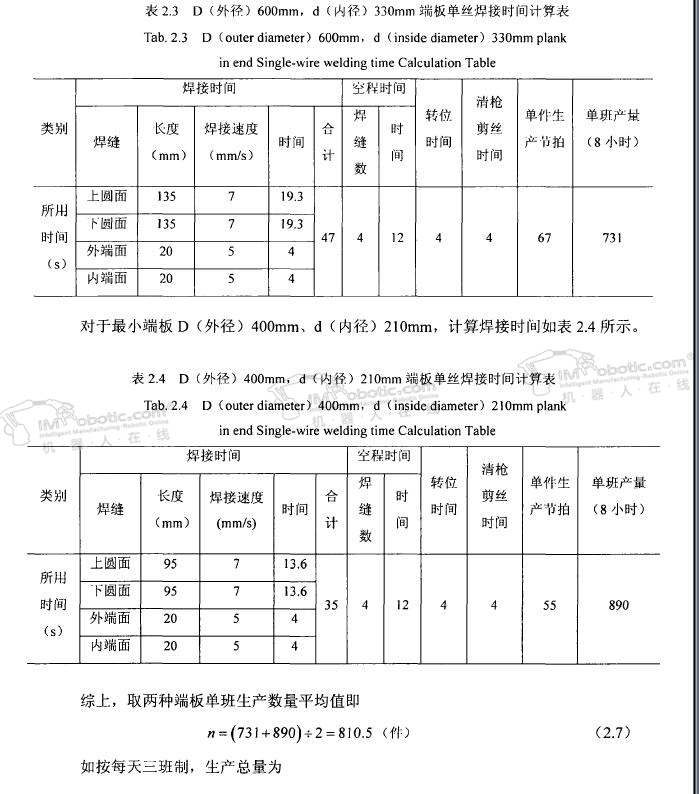

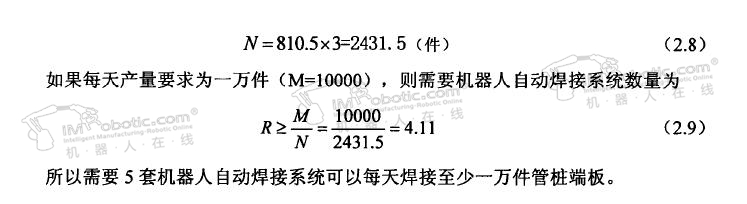

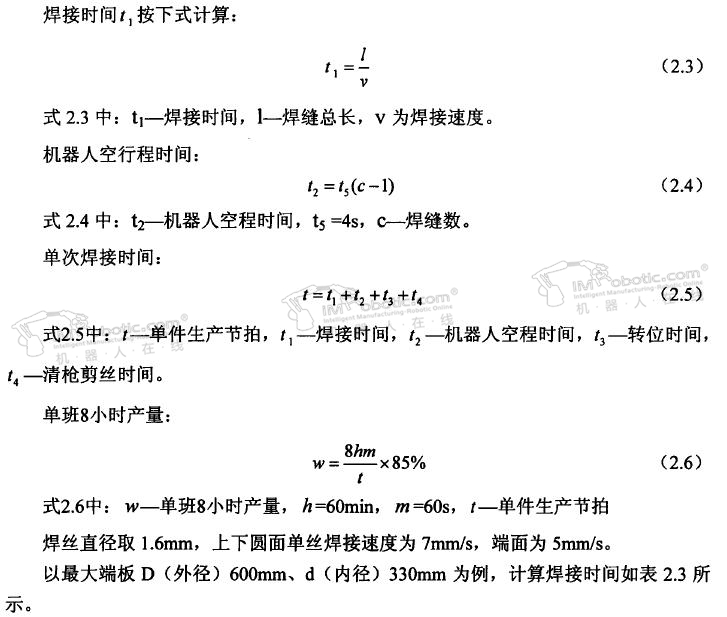

2. 3. 4焊接机器人焊接时间与生产节拍计算

2. 4本章小结

本章首先介绍了管桩端板焊接需求分析,然后阐述了多工位机器人自动化焊接系统的工艺流程,主要分为上料系统、供料系统、焊接系统等。接着给出了系统总体方案设计主要考虑的因素,重点分析了系统的三种布局及其优缺点,设计了系统的总体方案。最后计算了单块管桩端板的焊接时间和生产节拍。

3自动化焊接系统硬件设计

3. 1基于Profibus-DP的控制系统设计

PROFIBUS,全称即Process Fieldbus,是一种国际通用的现场总线标准。目前,在工业自动化领域,PROFIBUS总线标准己成为世界上应用最广泛的总线标准之一,广泛应用于传动装置、分布式I/O设备、PLC和以PLC为控制中枢的工业控制系统。

焊接机器人多工位机器人焊接系统需要协调机器人与外部辅助设备之间的动作顺序,属于时序控制系统。时序控制系统中,一般以PLC为控制中枢,控制外围设备按照规定的时序动作。由于PLC控制系统中需要使用大量的I/O点,传统输入输出点需要很多连接线缆,这样就会造成系统运行不稳定,而且大量的I/O线缆会使控制柜内部看起来杂乱无章,如果其中一根I/O线缆出现损坏,整个系统就可能因此停止运行。现场总线的出现,很好地解决了这一问题。在PROFIBUS通信类型中,又以Profibus-DP的应用最为广泛。Profibus-DP总线具有传输速度高、使用成本低、数据传输安全可靠等特点,主要用于时序控制系统中分布式I/O设备与PLC之间的信号交互。采用现场总线通信方式,可节省大量I/O连接用线缆,降低控制成本。

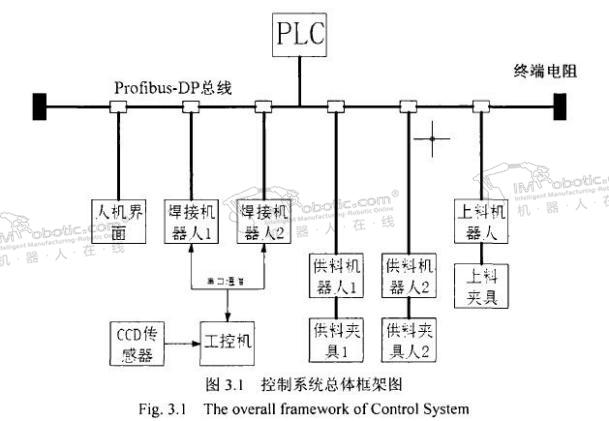

因此,本系统采用以PLC为控制中枢,通过Profibus-DP现场总线控制五个机器人和外围辅助设备的总体系统架构。

控制系统由PLC系统、机器人系统以及传感器系统组成。系统总体框架如图3.1。

PLC作为控制核心,控制整个系统有序运行。本系统中的PLC选用西门子系列57-300PLC o 57-300指令集功能强大,它的主要组成部分有电源模块、导轨、中央处理器模块、信号模块、接口模块和功能模块等。

电源模块主要功能是向整个PLC提供24V直流电源,和CPU之间用电缆线相连接。导轨作为PLC的机架,上面安装PLC的各个组成模块。CPU模块是整个PLC的控制核心,本系统选用315-2DP CPU模块。信号模块是PLC的输入输出I/O口,本系统选用数字量输入输出模块。

好的文章,需要您的鼓励

5

- 最新资讯

- 最新问答

-

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17 -

AGV小车是什么?有哪些分类及特点?

关键字: agv小车 2025-03-12

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-08-16 15:24:08

- 2022-09-04 12:21:15

- 2022-09-07 14:44:11

- 2022-09-12 21:10:37

- 2022-12-06 16:27:14

- 2022-08-03 10:20:40

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18

- 2025-02-10