管桩端板多工位机器人自动化焊接系统设计中焊接系统程序仿真验证

4. 5. 2焊接系统程序仿真验证

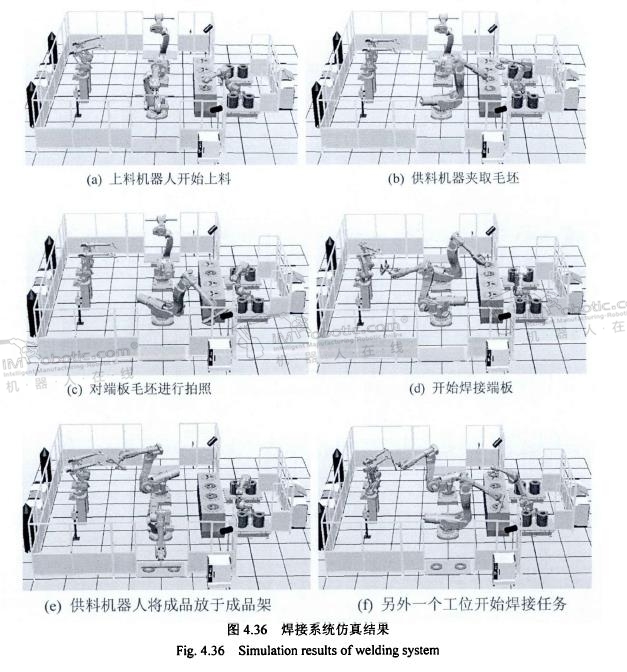

虚拟焊接系统建立以后,需要对开发的焊接机器人程序进行虚拟仿真。程序加载后,可以在Robotstudio中的“rapid”菜单界面中对程序进行编辑和调试。仿真结果如图4.36。

图4.36中,(a)图上料机器人准确把管桩端板毛坯搬运至中转工位台指定位置,(b)图供料机器人接到上料机器人上料完成指令后,转向中转工位台夹取工件,(c)供料机器人将毛坯移至CCD相机处进行拍照,(d)图供料机器人搬运毛坯至焊接机器人处,两者通过PLC相互传递指令,完成四条焊缝的焊接任务,(e)图供料机器人将焊接完成后的成品放于成品架上,(f)图一个工位焊接完成后,另一个工位接到焊接通知,供料机器人移至焊接机器人处对工件进行焊接,同时完成供料任务的机器人再次转至中转工位台夹取工件,等待进行下一次供料任务。

上述仿真结果表明编写的机器人系统程序能够满足焊接系统需求。

4. 6本章小结

本章为论文的核心章节,首先给出了控制系统人机交互界面,PLC梯形图的程序设计。其次,介绍了机器人系统程序设计,其中包括上料机器人程序设计、供料机器人程序设计以及焊接机器人程序设计。再次,介绍了基于halcon的管桩端板焊缝图像处理。最后,用Robotstudi。软件进行建模并加载编写的机器人程序,对整个系统进行了仿真,仿真结果表明机器人系统能够正常运行。

结论 管桩端板需求量大,型号繁多,切口的焊接任务非常繁重。利用热轧卷取法生产的管桩端板毛坯,切口通常宽度不均匀,位置不确定,大体走向呈直线型。本文根据管桩端板焊缝的特点,设计了管桩端板多工位机器人自动化焊接系统。本文设计的机器人焊接系统能够充分利用机器人资源,提高焊接效率,很大程度上减少劳动强度,而且能够解决端板毛坯焊缝位置不固定、宽度不均匀影响焊接效果的问题,实现管桩端板的智能高效焊接。在本课题中主要完成的工作可总结如下:

(1)根据管桩端板自动化焊接需求,设计了机器人自动化焊接系统的工艺流程和总体布局方案。

(2)确定了采用以PLC为控制中枢,通过Profibus-DP现场总线控制五个机器人和外围辅助设备的总体系统架构,通过Eplan P8软件设计了电气系统,进行了机器人、PLC、 CCD工业相机和传感器等主要硬件设备的选型,完成了自动化系统的硬件设计。

(3)在软件设计中,利用西门子Flexible 2008软件设计了系统的人机界面,通过Step7软件编写了S7-300的梯形图程序,利用RAPID语言设计了上料机器人、供料机器人和焊接机器人的运行程序,借助Halcon软件编写了管桩端板焊缝的图像处理程序。

(4)利用ABB开发的Robotstudio软件对整个自动化系统进行了仿真,仿真结果表明焊接系统能够按照设计要求正常运行。

本论文还需从以下两方面进行完善:

(1)管桩端板焊接时,供料机器人要进行四次变位配合焊接机器人完成四条焊缝的焊接,可以考虑在焊接的同时进行微变位,即一边焊接一边进行变位,这样供料机器人只需进行一次变位,即可完成四条焊缝的焊接,提高焊接效率。

(2)本焊接系统只能识别形状大体呈直线的焊缝的位置和宽度信息,然后对其进行焊接,可以在焊接机器人手臂上加装视觉反馈装置,把整个系统由开环变为闭环,实现形状不规则焊缝的焊接。

好的文章,需要您的鼓励

15

- 最新资讯

- 最新问答

-

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17 -

AGV小车是什么?有哪些分类及特点?

关键字: agv小车 2025-03-12

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-10-08 09:43:45

- 2022-08-16 15:24:08

- 2022-09-04 12:21:15

- 2022-09-07 14:44:11

- 2022-09-12 21:10:37

- 2022-12-06 16:27:14

- 2022-08-03 10:20:40

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18

- 2025-02-10