焊接机器人视觉识别焊缝误差分析

时间:2017-11-03

阅读:10386

焊接机器人视觉识别焊缝误差分析

本文通过预先对焊接机器人示教的方式获得波纹板焊缝的实际空间位置,然后与经过视觉采集、坐标转换计算得到的机器人基坐标系坐标进行差值得到误差。图4-13给出了x轴和z轴方向的三维重建误差。从图4-13中可以看出,误差严重偏离的个别点出现在图像畸变较大的地方,这些地方为固定波纹板而在某个部分进行点焊形成的焊点引起的图像畸变,使得采集到的特征点误差较大从而偏离了实际的焊缝位置。x轴重建误差范围在-0.5mm~1mm之间,误差在1.0mm以内;z轴重建误差在一0.6mm~0.6mm之间,误差在0.8mm以内;在折线段焊缝拐点处的误差明显较小。在后续的数据处理中,首先应该剔除掉焊点对焊缝重建的影响。

.jpg)

从波纹板焊缝三维重建的过程看,重建误差主要来自机器人本体的运动误差、双目视觉采集误差以及机器人手眼标定位姿误差。下面对这3种误差源分别进行说明。

1 机器人的误差

.jpg)

.jpg)

根据刚体的平移和旋转理论,相邻各环节之间的旋转平移过程可用齐次变换矩阵相乘得到,转换关系见式(4-6 )

从公式(4-6可以看出,一方面,机器人各关节杆件的加工、装配过程中各个参数的名义值与实际相应参数值存在的偏差会带来机器人的运动误差;另一方面,机器人长期使用后,测量机器人关节角的传感器误差也会变大。所以,当机器人的几何参数有误差时,机器人末端的实际运动存在误差,对焊缝的三维重建产生间接影响。

2 双目视觉采集的误差

从第三章可知,双目立体视觉测量系统包含图像采集、摄像机标定、特征点匹配、三维重建多个步骤,每个步骤的误差都会影响到最终的测量结果。其中,摄像机标定和三维重建是我们关注的主要误差来源。在摄像机标定过程中,采集图像因为镜头畸变的缘故存在几何变形,因此需要引入带有畸变模型的成像模型以减少变形;图像的噪声引入的噪声误差也会造成成像点和理想像点之间的偏移,需要采集超过20张标定图片以减少噪声干扰[}}}o;数字图像采集过程由于分辨率的原因引入量化误差,影响双目视觉系统的采集精度。另外,双目视觉系统的结构参数也会成为影响采集精度的误差来源。从文献可以看出,在满足测量范围的前提下,两CCD摄像机之间的夹角、两CCD摄像头的间距、被测点离摄像机的距离以及光学系统的焦距都会对测量结果产生影响,成为误差来源。

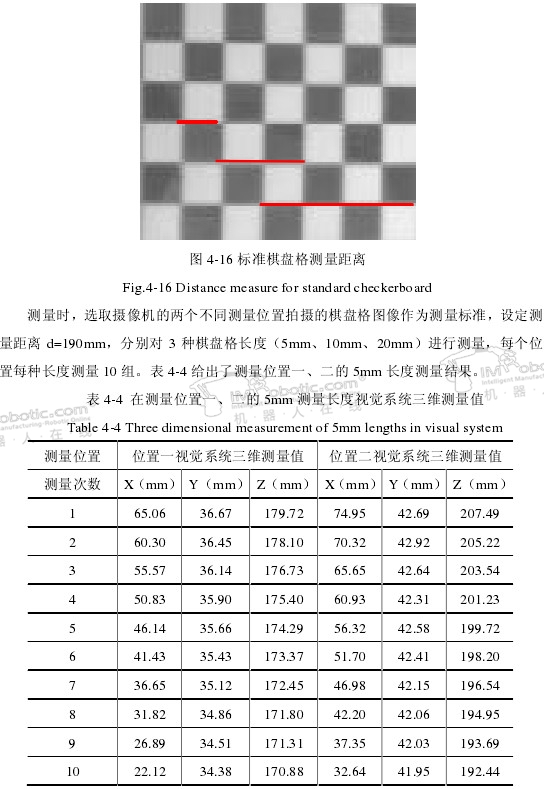

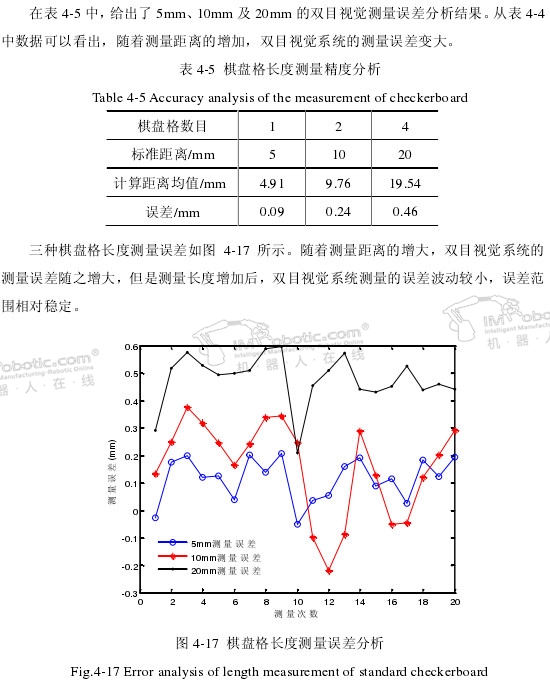

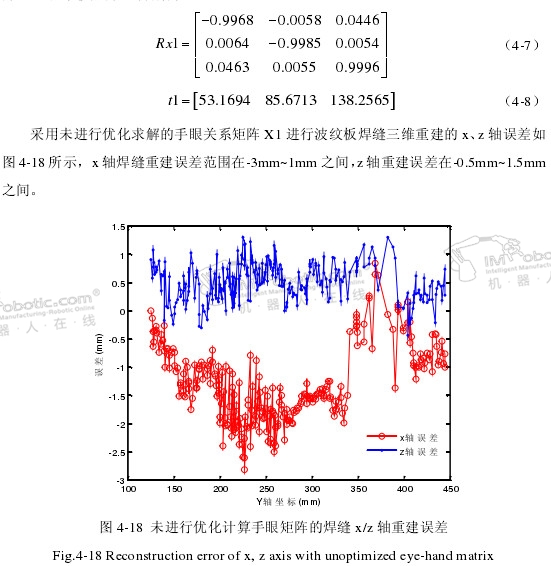

在实际的应用中需要通过实验确定误差较小的结构参数,减少误差。为研究双目立体视觉系统的测量误差,本文是在预先确定双目视觉系统结构参数即摄像机夹角、间距以及固定的焦距基础上,通过测量棋盘格之间距离的方法进行双目视觉系统的测量误差分析。如图4-16所示,以一定的测量距离d(被测点到摄像机的距离)测量格子尺寸为5x5 (mm)的棋盘格,分别取1, 2, 4个棋盘格长度(图中红色线标记),测量标准距离为5mm, 10mm, 20mm.

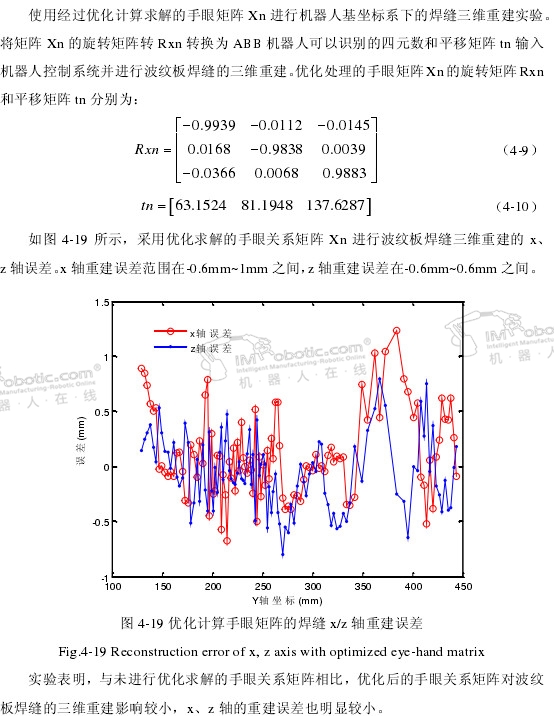

3 手眼位姿标定误差

手眼关系的标定是控制机器人末端移动,移动前后进行摄像机标定,求出摄像机与标定参考物之间的相对位置关系,再根据移动前后机器人的位姿参数,求出摄像机与机器人之间的手眼关系。由于机器人本身运动存在的误差以及摄像机标定的结果误差影响,手眼标定过程的误差得以累积,标定误差较大,对波纹板焊缝在机器人基坐标系下的重建精度带来很大影响。为尽量减小手眼标定误差对波纹板焊缝三维重建精度的影响,本文使用了在第三章手眼关系标定中所提到的应用冗余方程求解多个手眼关系矩阵,然后利用最小二乘法进行拟合以求得优化的手眼矩阵的方法,计算手眼关系矩阵。为确定手

眼矩阵对波纹板焊缝轨迹三维重建精度的影响,本文先后使用未进行优化计算和经过优化计算得到的手眼矩阵X 1, Xn进行实验,并对重建精度进行分析。

使用未进行优化计算求解的手眼矩阵X1进行机器人基坐标系下的焊缝三维重建实验。将该矩阵的旋转矩阵转Rxl转换为ABB机器人可以识别的四元数和平移矩阵t1输入机器人控制系统,进行波纹板焊缝的三维重建。未进行优化的手眼矩阵X1的旋转矩阵Rxl和平移矩阵t1分别为:

本章主要介绍了一种快速可靠的波纹板焊缝特征点检测方法,通过变步长搜索、最小二乘法直线拟合找到焊缝特征点。应用双目立体视觉测量原理和坐标系之间的相互转换关系将波纹板焊缝坐标在机器人的基坐标系下进行三维重建器人本体的运动以及手眼标定误差对焊缝三维重建精度的影响。分析了摄像机标定、机

机器人

焊接机器人

技术干货

好的文章,需要您的鼓励

12

- 最新资讯

- 最新问答

-

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17 -

AGV小车是什么?有哪些分类及特点?

关键字: agv小车 2025-03-12

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

相关资讯

相关问答

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-08-16 15:24:08

- 2022-09-04 12:21:15

- 2022-09-07 14:44:11

- 2022-09-12 21:10:37

- 2022-12-06 16:27:14

- 2022-08-03 10:20:40

栏目推荐

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18

- 2025-02-10