焊接机器人视觉识别焊缝三维重建流程

时间:2017-11-03

阅读:10129

焊接机器人视觉识别焊缝三维重建流程

当完成摄像机的内外参数标定,获得焊接机器人手眼关系,以及找到焊缝特征点像素坐标之后,基于双目立体视觉测量原理就能够实现焊缝的三维测量。将计算得到的摄像机坐标系下的焊缝三维坐标通过坐标转换在机器人基坐标系中表示,实现波纹板焊缝的三维重建。

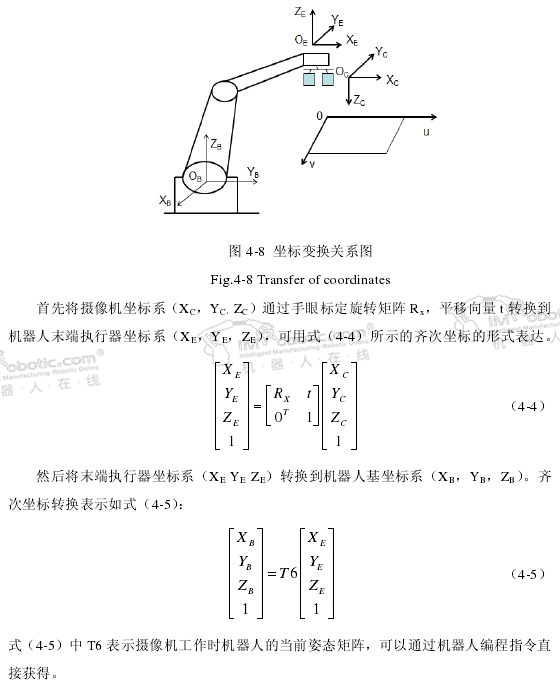

1 坐标系转换

空间点P分别在左右摄像机坐标系下的三维坐标(XL, YL, ZL ), ( XR, YR, ZR )。引导和控制机器人沿着规划的路径运动,必须在机器人的坐标系下完成。为此,需要将在摄像机坐标系下计算得到的三维坐标转换到机器人坐标系下。这个过程涉及如图4-8所示的坐标转换。

2 坐标转换关系的程序指令实现

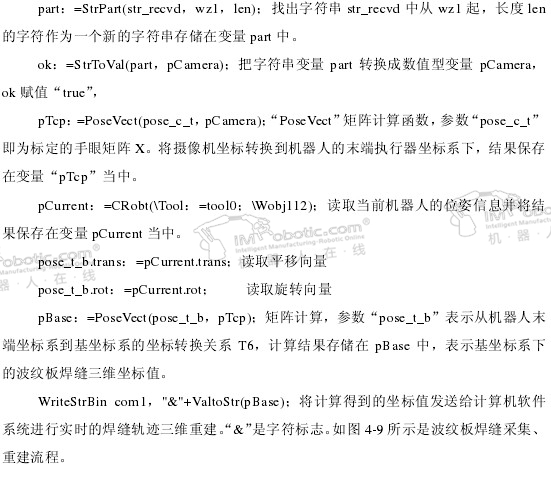

在进行波纹板焊缝三维信息采集的过程中,为提高程序运行效率,同时减轻计算机软件系统的负荷,将坐标转换关系的计算直接放在机器人控制计算机当中,这样既充分利用了机器人控制系统的函数功能,又使得计算机软件系统只需要在串口读取机器人发送回来的最终坐标转换结果,实现快速的实时绘制波纹板焊缝轨迹的目的。本文给出了机器人控制系统实现坐标转换关系的部分编程函数和指令:

3 波纹板焊缝三维检测

如图4-10所示,本文控制机器人沿着焊缝坐标系的Y方向作匀速水平直线移动,双目视觉系统随机器人运动过程中采集到的焊缝坐标点经坐标转换得到机器人基坐标系下的波纹板焊缝三维信息。

.jpg)

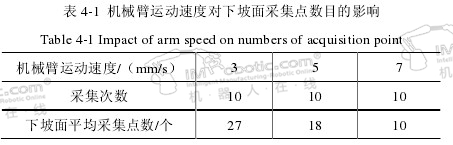

在波纹板的下坡面,激光条纹单位时间在斜面的运动距离大于水平面,致使采集过程中下坡面的焊缝特征匹配点数目相比于水平面较少。为确定合适的机器人运行速度,在实验中,设定3种机械臂运动速度分别为3mm/s, 5mm/s和7mm/s,分别采集10组波纹板焊缝三维信息,记录波纹板下坡面摄像机采集到的点的数目,实验结果如表4-1所示。

从表4-1中数据可以看出,_5 mm/s的机械臂运动速度即可基本还原波纹板的焊缝信息,满足重建精度要求;速度为7mm/s时采集数目过少,下坡面容易丢失波纹板焊缝信息;速度为3 mm/s时虽然下坡面采集到的点数目较多,但是机器人运行较慢,焊缝特征点采集周期较长。所以,_5 mm/s是比较合适的机器人运行速度,以后的试验中,均采用_5 mm/s的速度进行波纹板焊缝轨迹坐标的测量。

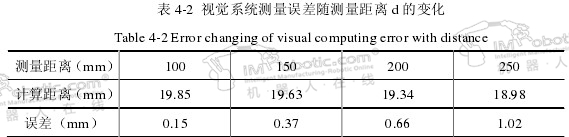

视觉系统的配置对波纹板焊缝的三维坐标计算精度有显著影响,对于双目视觉系统而言,不同位置的视点,其检测精度是不一样的。因此需要分析被测物体与双目视觉系统之间的相互位置关系对计算精度的影响。为确定合适的测量距离d(波纹板焊缝与CCD摄像机之间的距离),本文通过视觉系统在保持拍摄姿态和被测量点不变的前提下,控制机器人带动摄像机每次移动50mm拍摄图像对,采用测量标定板黑白相间棋盘格之间距离的方法,用于误差比较,方格尺寸为_5mmx5mm,此处测量了4个格子,即其标准距离为20mm。表4-2给出了试验结果。

实验结果可以看出,随着测量距离增大,误差也逐渐增大。但从机器人工作范围和实际试验中波纹板摆放以及机器人末端焊枪的安装位置情况等因素考虑,测量距离的范围应在150~300mm之间。在本文的应用环境中,选择测量距离d为190mm进行波纹板焊缝轨迹坐标的采集。

4 波纹板焊缝轨迹的三维重建

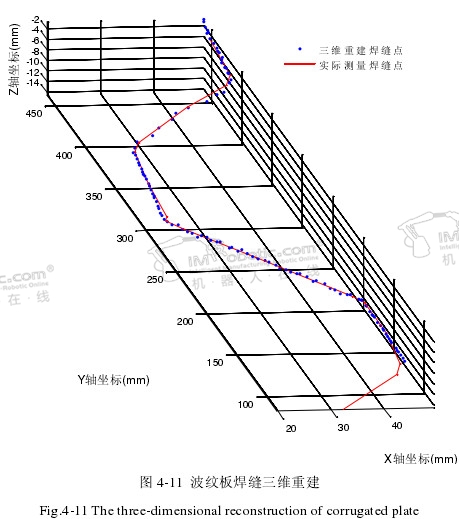

本文控制机械臂以_5 mm/s的运行速度扫描波纹板焊缝,被测焊缝特征点离CCD的距离d为190mm,在机器人基坐标系下进行波纹板焊缝的三维重建,如图4-11所示,由于数据采集过程中图像质量原因导致匹配特征点的不连续、波纹板焊缝上预先点焊的焊点对激光的反射不规则等原因个别数据存在较大的误差。总体上,应用本文的研究方法可以实现波纹板焊缝在机器人基坐标系较为理想的三维重建。

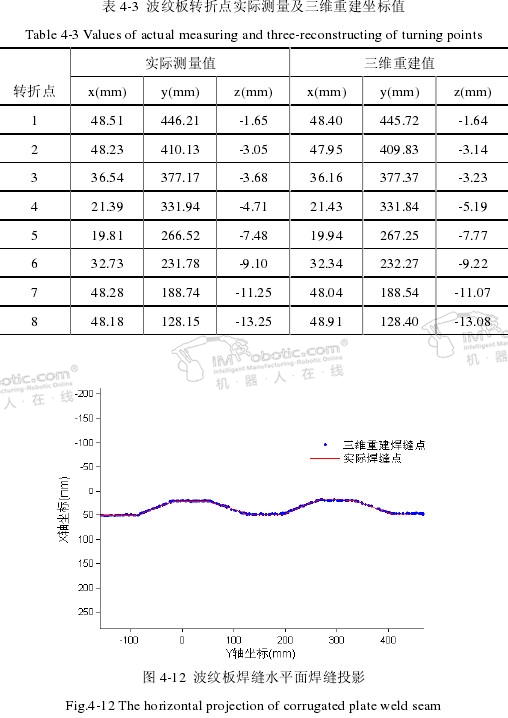

为确定波纹板焊缝转折点处的三维重建精度,在表4-3中分别给出了在一个波纹板周期上转折点的实际测量和三维重建三维坐标值。

从表4-3中数据可以看出,在波纹板焊缝各个转折点,实际测量值和三维重建坐标值差在0.8mm以内,说明采用双目视觉可以实现波纹板焊缝转折点的准确识别。

在水平面(xy平面)做波纹板焊缝投影如图4-12所示,焊缝三维重建点和实际焊缝位置吻合的很好,基本符合波纹板的尺寸结构特征。

机器人

焊接机器人

技术干货

好的文章,需要您的鼓励

14

- 最新资讯

- 最新问答

-

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17 -

AGV小车是什么?有哪些分类及特点?

关键字: agv小车 2025-03-12

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

相关资讯

相关问答

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-08-16 15:24:08

- 2022-09-04 12:21:15

- 2022-09-07 14:44:11

- 2022-09-12 21:10:37

- 2022-12-06 16:27:14

- 2022-08-03 10:20:40

栏目推荐

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18

- 2025-02-10