管道焊接机器人发展历史

时间:2017-11-17

阅读:10995

管道焊接机器人发展历史

管与管之间相交产生的相贯线焊缝在工业中非常常见。在20世纪,国内外工厂大多采用手工的方式来完成焊接。由于相贯线焊缝是复杂的空间轨迹,并且焊接的生产周期一般较长,所以很难保证焊缝质量的稳定性。另外,在大型的厚壁容器在焊接的过程中,一般需要对待焊管体进行预热工作,并且预热温度一般较高,使得工作环境比较恶劣。

自20世纪末期开始,国内外开始研究相贯线焊缝的自动焊接技术,并且有了一定的成果。1996年日本庆应大学研制出了管道焊接自主移动机器人它能够沿管道移动,在焊前利用CCD相机采集信息,自动寻找焊缝位置,然后让通过几个轴的配合实现全位置焊接,其结构图如图1-6所示。该焊接机器人设计较为繁琐,在实际应用中适应性不强。

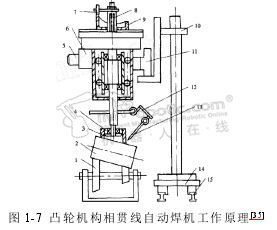

1998年山东工业大学张忠厚等人通过凸轮仿形的理论研制出相贯线焊接机器人,这种设备采用凸轮来控制焊枪上下和左右方向的移动,进而形成相贯线轨迹。由于根据不同管径需要设计制造不同的凸轮,该方法具有一定的局限性。其原理图如图1-7所示。

2005年山东大学霍孟友等人研制出了椭球面封头接管自动焊接装置实现了多球面相贯线的焊接过程。该设备通过PMAC多轴运动控制系统控制焊接件的回转以及焊枪的移动从而实现相贯线的焊接操作,但是需要将焊接件安装到变位机上才能焊接,具有一定的局限性,尤其是对于大型的锅炉焊接来说,工件的旋转很难实现。

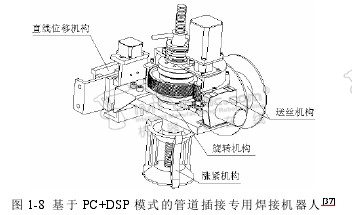

2009年北京工业大学任福深等人研制了基于PC+DSP模式的管道插接专用焊接机器人,如图1-g所示。该机器人选用圆柱型机构为相贯线焊接机器人的操作机,该机器人采用双自由度反球型机器人手腕机构,对焊枪的行走角和工作角分别进行了控制。该机器人能够适应多数相贯线的焊接工作,但是其具有五个自由度,结构较为复杂,不适宜大面积推广使用。

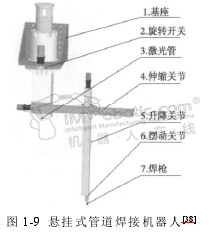

2010年哈尔滨工程大学杜宏旺等人研制出了悬挂式接管焊接机器人如图1-9所示。该装置采用了四自由度悬挂式机械结构,将机器人悬挂于被焊接管的上方,有效地减轻了预热温度对焊接装置带来的影响,比较适用于小管径的相贯线焊接场合。

综合上述,目前相贯线焊接机器人自动焊接的方法可以分为三种:第一种方法为将被焊工件安装在变位机上,通过变位机的旋转与焊枪的直线运动配合完成相贯线焊缝的焊接,这种方法仅适合于小工件相贯线焊缝的焊接场合,而对于如锅炉管体等大构件的焊接并不适合;第二种方法是将焊接机器人装卡在被焊接管上,通过焊接机器人自身的协调运动实现相贯线焊缝的焊接过程,这种方法一般被称为骑座式,该方法具有较强的适应性,能够适合各种直径相贯线的焊接;第三种方法与骑座式类似,只是将焊接机器人悬挂于被焊接管的上部,该方法一般应用于中小型相贯线的焊接。

从目前来看,国内外所研制的相贯线焊接机器人己经基本能够满足实际工作的需要,但不论在通用性、适应能力上还是在准确性、智能化、人性化方面都存在一定的缺陷,在面对复杂的工作环境时可能无法完成相应的焊接任务。并且在焊接过程中大多无法通过远程监控来还原焊接过程,难以实现焊接过程的可追溯性。

机器人

焊接机器人

技术干货

好的文章,需要您的鼓励

19

- 最新资讯

- 最新问答

-

复合机器人品牌有哪些?产品及特点

关键字: 复合机器人 产品特点 2024-09-18 -

机器人结构组成及功能

关键字: 机器人结构 组成 2024-09-18 -

搬运机器人和叉车哪个好?优劣势分析

关键字: 搬运机器人 叉车 优劣势 2024-09-14 -

机器人涂胶工作站主要包括哪些设备?工作原理是什么

关键字: 机器人 涂胶 原理 2024-09-14 -

STRP方案重磅登场!接力天团来袭,绝对实力王炸商业仓配赛场!

关键字: 海康 机器人 strp方案 2024-09-13

-

amr机器人是什么意思

标签: amr机器人,什么意思 提问:HYN 2024-09-18 11:16:05 -

上海视觉设备厂家有哪些?

标签: 视觉设备,视觉设备厂家 提问:GIGI 2024-09-13 10:16:02 -

搬运机器人多少钱一台?

标签: 搬运机器人,多少钱 提问:小仙 2024-09-10 11:28:02 -

配天机器人价格怎么样?

标签: 配天,机器人,价格 提问:SOSO 2024-09-09 10:48:02 -

场景感知技术包括哪些

标签: 场景感知,技术 提问:YUMI 2024-09-03 10:30:05

相关资讯

相关问答

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-10-08 09:43:45

- 2022-08-16 15:24:08

- 2022-09-04 12:21:15

- 2022-09-07 14:44:11

- 2022-09-12 21:10:37

- 2022-12-06 16:27:14

- 2022-08-03 10:20:40

栏目推荐

- 2024-09-18

- 2024-09-18

- 2024-09-14

- 2024-09-14

- 2024-09-13

- 2024-09-14

- 2024-09-12

- 2024-09-11

- 2024-09-10

- 2024-09-05