焊接机器人视觉伺服国内研究现状

时间:2017-11-29

阅读:8216

焊接机器人视觉伺服国内研究现状

我国虽然比欧美口等国家的机器人起步较晚,但经过数十年的努力,机器人的研发、加工、制造、控制技术都取得了可喜的成绩;在消化吸收引进外国技术的基础上,哈尔滨工业大学在1985年成功地研制了我国第一台焊接机器人一HY-1,随后的二三十年中,经过我国各科研院所、高校、高科技专业公司不断的努力,陆续成功地研制了适合不同领域的焊接机器人

哈尔滨工业大学的何景山针对TIG焊接,基于被动视觉研究了焊缝跟踪系统,为了降低图像干扰,将图像采集频率与焊接电流频率同步控制,提高了工作的可靠性,该系统的精度控制效果比较理想。但由于该系统采取的是单目被动视觉,无法得到焊缝的深度信息。李慨采用结构光视觉系统,并优化摄像头位置及倾角等参数,使焊缝图像的信噪比得到有效地提高;然后基于先验知识改进的最大方差闽值分割和标记法小区域去噪等预处理方法得到可靠的焊缝图像,得到焊缝的深度信息;最后根据管道焊接的特点提出了基于圆柱坐标的环形焊接焊缝跟踪方法。上述主动视觉系统由于结构复杂、体积较大,缺少灵活性。李金泉针对针对这个情况提出了一种基于一目双位式立体视觉技术的三维焊缝信息获取方法。采用Eye-in-Hand手眼方式,移动摄像机在不同的两个或多个位置对焊件进行拍摄获取图像。采用三维重建方法,将不同位置采集的图像处理后获取的焊缝的深度信息,并计算出焊缝上各个点的空间坐标。该方法有效地节约视觉系统的成本,但是由于需要多次采集图像使系统的精度还有待提高。伏喜斌等人以常见的角焊缝作为研究对象,运用集合分析法实现结构光中心线提取,斜率分析法提取特征点[[48],进而提出一种焊缝缺陷检测方法,正确率分别为75%和85%

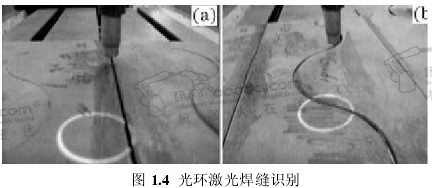

上海交通大学学者针对对接焊缝,提出了一种基于局部到整体的焊缝识别方法。首先在局部区域采用canny算子提取焊缝边缘,然后分别以该局部焊缝的两个端点为起点,通过不断地边缘检测和边缘连接寻找余下的焊缝,直至完成整条焊缝的识别。该方法适用于各种直线型、曲线型、折线型的对接焊缝。徐培全则采用一种独特的环形激光视觉传感器来提取焊件的焊缝信息,见图1.4。对采集的图片进行去噪、分割、细化等处理,获得焊缝特征点的图像坐标,然后通过空间坐标系转换算出图像坐标在世界坐标系下的三维空间坐标,进而得到焊缝的空间信息。但是上述方法都只能在确定焊缝所在区域的基础上使用,抗干扰性能低。陈希章博士对此提出了一种自适应分区模糊增强算法(ARFIE,并基于该算法实现了宏观环境下的焊缝提取。它能够过滤掉焊接件的复杂背景环境并中提取出焊接件信息,首先对图像进行滤波去噪,然后进行背景减除、闽值分割和面积滤波,最后通过边缘提取等算法实现复杂环境中焊缝的提取。铝合金TIG焊,提出一种三维的焊缝跟踪方法。在ROI孔萌、盛仲曦等针对区域(兴趣区域)

获取焊缝的上下两条边缘并计算焊缝间隙,得到焊缝的中心线。同时提取熔池的边缘特征,找出熔池的中心线。焊缝中心线和熔池中心线的偏差作为特征值,并用模糊控制PID算法保证机器人焊缝跟踪的实时性和精准性。

随后,其师弟叶震针对脉冲MIG焊,开发了一个视觉和电弧传感的自动焊接系统。采集的焊接区域的图像,对电弧图像进行处理,提取电弧轮廓,将电弧的中心所在的直线作为焊丝中心线,同时,在特定的窗口区提取焊缝的位置信息,将焊丝中心线与焊缝的差值作为特征量进行焊缝纠偏。在实际应用中,主动视觉无法对焊件平整、细微的焊缝进行识别,被动视觉提取焊缝则受合金焊件光滑表面影响较大。孙慰针对这些缺点优化改进CCD的被动视觉传感系统,以解决铝合金焊接中图像质量低的难点,得到清晰、稳定的图像。并提出了一套完整的图像处理算法,得到焊缝的中心线信息,同时也满足焊缝跟踪实时性的要求,实现了计算机控制机器人自主完成焊缝跟踪过程。邓勇军等人根据移动焊接机器人工作场合的特征,提出一套双目视觉自主标定方法。它能在亚像素精度下自动提取角点,并求取摄像机内部参数,结合同时得到的标定图像对估计双目外部参数,最后右成像平面变换矩阵求出摄像机外部参数。视觉系统手眼关系则通过最小二乘法求得。

清华大学的陈新征通过线阵型视觉传感器,优化光路,采取“开环学习,闭环纠错”的焊缝跟踪控制算法。该焊接视觉控制系统的工作速度可以达到100mm/min,跟踪精度也可以达到±10 070。柳长春,郑军等针对弯曲焊缝,结合双线激光视觉传感器,提出一种检测焊接机器人偏差的方法。基于偏差的一阶导数,可以在线估计参考角速度,此方法可以得到光滑的参考角速度,从而可以提高焊缝跟踪的精度和平稳性。

华中科技大学徐方采用主动视觉,运用Hough变换来得到图像特征信息,然后用模糊比例控制器,实现焊缝自动跟踪。李原,徐德等人针对反光、毛刺等因素对图像采集的影响,提出一种基于图像灰度直方图,利用激光条纹的特点,

提取焊缝中心线,可靠地得到了图像特征。但是这种方法对焊缝的类型和尺寸要求比较严格。对此,李和平提出一种先用遗传算法分割图像,再采用模板匹配来提取焊缝中心线的方法。金俊则采用多帧平均法得到结构光纹边缘,再使用方向模板实现提取光纹中心线,通过曲线拟合法得到了比较光滑的焊缝中心线

除了上述一些高校的研究成果外,厦门大学、南昌大学、华南理工大学、北京工业大学等高校也有研究。由此可见,焊接机器人视觉技术已经取得了一些成果,它必将是未来自动化智能焊接技术发展的趋势,随着焊接机器人的关键技术(视觉传感技术、图像处理技术和视觉伺服控制技术)的不断突破,基于视觉技术的焊接机器人将会被更多的领域、更多的企业所采用。

综上,本论文将针对焊接机器人适应环境的能力差、焊接质量低等问题,将双目视觉传感器应用于焊接机器人,采取Eye-in-Hand视觉伺服控制系统。

针对焊接机器人,本论文主要研究的内容如下:

1)介绍视觉系统标定的原理及其标定过程中的各个坐标系定义及转换,对比不同的双目摄像机标定和Eye-in-Hand标定方法,使用MATLAB中的Calib工具箱,并改进其中的Extract grid corners函数,完成双目摄像机参数和Eye-in-Hand标定参数的标定。

2)分析研究由BumbleBee2双目摄像头采集的含有焊缝图像的灰度图和梯度图,结合图像特点采用一维高斯滤波器进行平滑处理,然后在此基础上提出一种图像分割方法,将分割后的图像进行全局滤波并提取焊缝中心线,最终得到单一像素的焊缝中线的二维图像。对左右摄像头的二维焊缝中心线图像分析并进行三维重建,得到焊缝在焊接机器人坐标系中的三维空间信息。

3)针对焊接机器人工作的特点和工作环境的特殊性,结合基于位置的视觉伺服控制、基于图像的视觉伺服控制和混合视觉伺服控制的优缺点,选择适合焊接机器人视觉伺服控制系统的控制方法。

4)选择经典的PUMA560机械臂机器人作为控制对象,搭建PUMA560连杆关节坐标系;在MATLAB中的Robotic_ Toolbox_ v9.8工具箱建立PUMA560机器人模型,并在Simulink中建立视觉伺服控制仿真系统,将输入的期望轨迹转换到时间域中,使视觉伺服系统在时间域中进行仿真。

机器人

焊接机器人

技术干货

好的文章,需要您的鼓励

14

- 最新资讯

- 最新问答

-

智能仓储系统的构成包括什么?有哪些特点?

关键字: 智能仓储 智慧物流 2025-05-15 -

微型压力传感器的原理是什么?有哪些应用?

关键字: 传感器 压力传感器 鑫精诚 2025-04-03 -

立体库堆垛机是什么?有哪几种类型?

关键字: 堆垛机 立体仓库 2025-03-24 -

埋弧焊是什么焊接方法?有什么特点?

关键字: 弧焊 埋弧焊 2025-03-17 -

AGV小车是什么?有哪些分类及特点?

关键字: agv小车 2025-03-12

-

智能焊接机器人的优势有哪些?

标签: 焊接机器人,工业机器人,配天机器人 提问:小王 2025-06-04 14:03:04 -

自动装卸货机器人的组成部分有哪些?

标签: 赛那德机器人,装卸货机器人,赛那德 提问:李子 2025-05-28 11:03:03 -

激光焊接机器人的特点有哪些?

标签: 激光焊接机器人,焊接机器人,工业机器人 提问:小T 2025-04-15 11:02:00 -

工业机器人码垛原理是什么?

标签: 码垛机器人,工业机器人 提问:晓明 2025-03-24 12:00:00 -

什么是自动焊接和半自动焊接?

标签: 焊接,焊接机器人 提问:小君 2025-03-18 09:00:00

相关资讯

相关问答

- 2021-06-10 10:45:45

- 2021-06-11 13:34:28

- 2020-05-29 10:03:22

- 2019-09-24 11:19:01

- 2020-01-16 13:27:13

- 2019-03-22 15:42:15

- 2022-08-16 15:24:08

- 2022-09-04 12:21:15

- 2022-09-07 14:44:11

- 2022-09-12 21:10:37

- 2022-12-06 16:27:14

- 2022-08-03 10:20:40

栏目推荐

- 2025-05-15

- 2025-04-03

- 2025-03-24

- 2025-03-17

- 2025-03-12

- 2025-03-05

- 2025-02-27

- 2025-02-19

- 2025-02-18

- 2025-02-10